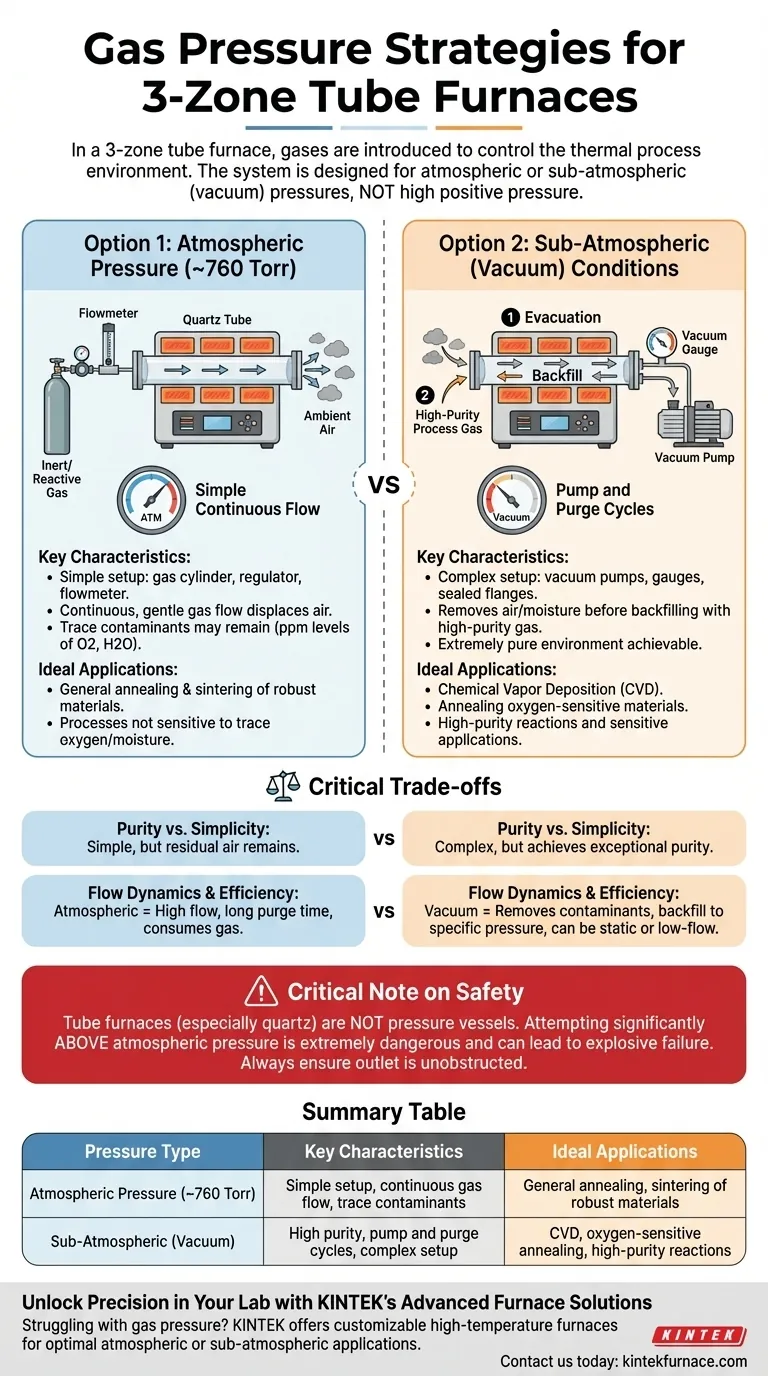

En un horno tubular de 3 zonas, los gases se pueden introducir en el tubo de proceso a presión atmosférica o a presiones subatmosféricas (vacío). El sistema está diseñado para controlar un proceso térmico dentro de un entorno gaseoso específico, no para contener alta presión.

La elección entre presión atmosférica y subatmosférica no es una limitación del propio horno, sino una decisión crítica sobre el control del proceso. Su objetivo principal dicta la estrategia de presión: la presión atmosférica ofrece simplicidad, mientras que las condiciones subatmosféricas proporcionan un mayor grado de pureza y control ambiental.

El papel de la presión en su proceso

La presión dentro del horno tubular define directamente el entorno químico para su muestra. Determina la pureza de la atmósfera, la concentración de gases reactivos y la eficiencia para eliminar contaminantes no deseados.

Opción 1: Presión Atmosférica

Operar a presión atmosférica (aproximadamente 760 Torr o 1 atm) es el método más sencillo para crear un entorno controlado.

Esto implica hacer fluir un gas inerte o reactivo a través del tubo para desplazar el aire ambiente. Se mantiene un flujo continuo y suave durante todo el proceso para evitar que el aire se difunda de nuevo en el sistema.

Este método es adecuado para procesos que no son críticamente sensibles a trazas de oxígeno o humedad, como el recocido general o la sinterización de materiales robustos.

Opción 2: Condiciones Subatmosféricas (Vacío)

Operar a presiones subatmosféricas requiere un sistema de vacío para evacuar primero el aire y la humedad del tubo de proceso.

Una vez que se alcanza el nivel de vacío deseado, el tubo se vuelve a llenar con el gas de proceso de alta pureza. Este ciclo de "bombeo y purga" se puede repetir varias veces para lograr un entorno extremadamente puro, superando con creces lo que es posible solo con la purga atmosférica.

Este enfoque es esencial para aplicaciones sensibles como la deposición química de vapor (CVD), el recocido de materiales sensibles al oxígeno o cualquier proceso en el que los contaminantes atmosféricos puedan comprometer los resultados.

Comprender las compensaciones críticas

Elegir una estrategia de presión implica equilibrar los requisitos del proceso con la complejidad operativa y la seguridad. El error más común es no reconocer que estos hornos no están diseñados para presión positiva.

Pureza vs. Simplicidad

Una purga atmosférica es sencilla, requiriendo solo una botella de gas, un regulador y un caudalímetro. Sin embargo, es casi imposible eliminar todo el aire residual, dejando atrás niveles de oxígeno y vapor de agua de partes por millón.

Un proceso de bombeo y retrollenado subatmosférico es más complejo, requiriendo bombas de vacío, manómetros y bridas selladas. El beneficio es un entorno excepcionalmente puro, crítico para materiales de alto rendimiento y reacciones químicas sensibles.

Dinámica de flujo y eficiencia

A presión atmosférica, se basa en un alto caudal y un tiempo de purga prolongado para desplazar el aire ambiente, lo que puede consumir una cantidad significativa de gas caro.

Bajo vacío, primero se eliminan físicamente los contaminantes. Esto le permite rellenar con su gas de proceso hasta una presión específica, a menudo baja, creando un ambiente controlado y estático o de bajo flujo, lo que puede ser más eficiente para ciertas reacciones.

Una nota crítica sobre la seguridad

Los hornos tubulares, particularmente aquellos con tubos de cuarzo, no son recipientes a presión. Intentar introducir gas a presiones significativamente superiores a la presión atmosférica es extremadamente peligroso y puede provocar la falla explosiva del tubo. Asegure siempre que su salida esté despejada para evitar la acumulación accidental de presión.

Tomar la decisión correcta para su objetivo

Seleccione su estrategia de introducción de gas en función de los requisitos específicos de su experimento.

- Si su enfoque principal es un entorno inerte simple para un proceso robusto: Use una purga continua de bajo flujo de gas inerte a presión atmosférica.

- Si su enfoque principal es la máxima pureza para un material o reacción sensible: Use una bomba de vacío para evacuar el tubo antes de rellenar con gas de alta pureza hasta la presión subatmosférica o atmosférica deseada.

- Si su enfoque principal es eliminar la humedad o los subproductos volátiles durante un proceso: Opere bajo un ligero vacío o un flujo de baja presión para alejar activamente los contaminantes de su muestra.

Al hacer coincidir las condiciones de presión con los objetivos de su material y proceso, obtendrá un control preciso sobre el resultado experimental.

Tabla resumen:

| Tipo de Presión | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Presión Atmosférica (~760 Torr) | Configuración sencilla, flujo de gas continuo, puede tener trazas de contaminantes | Recocido general, sinterización de materiales robustos |

| Subatmosférica (Vacío) | Alta pureza, ciclos de bombeo y purga, configuración compleja | CVD, recocido sensible al oxígeno, reacciones de alta pureza |

Desbloquee la precisión en su laboratorio con las soluciones avanzadas de hornos de KINTEK

¿Tiene dificultades para lograr la presión de gas adecuada para sus procesos térmicos? KINTEK se especializa en hornos de alta temperatura adaptados a sus necesidades únicas. Nuestros sistemas de mufla, tubulares, rotatorios, de vacío y atmósfera, y CVD/PECVD vienen con capacidades de personalización profundas, asegurando un rendimiento óptimo para aplicaciones atmosféricas o subatmosféricas. Ya sea que esté manejando materiales sensibles o necesite un control de proceso robusto, ofrecemos soluciones confiables, seguras y eficientes.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestra experiencia puede mejorar los resultados de sus experimentos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes