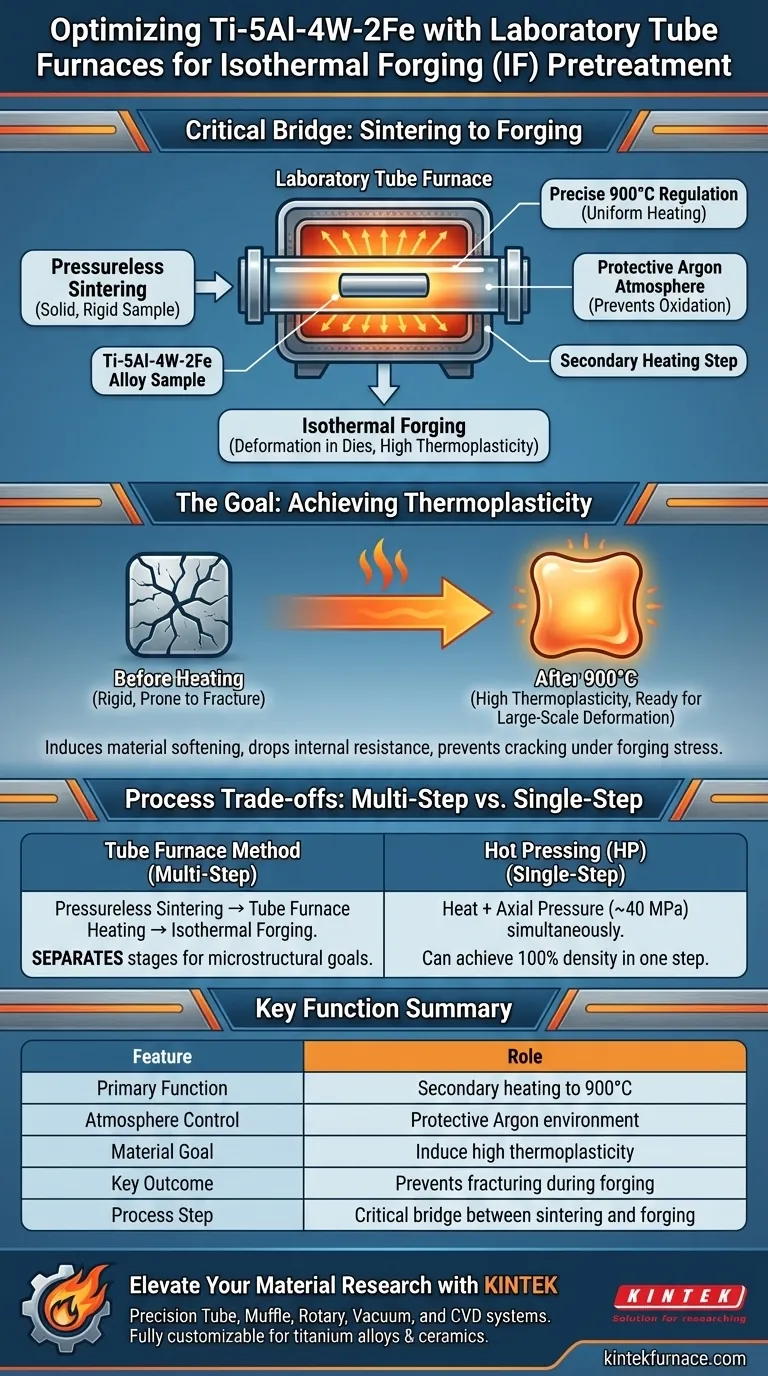

La función principal de un horno tubular de laboratorio en este contexto es realizar un calentamiento secundario. Esta unidad procesa muestras de aleación Ti-5Al-4W-2Fe que previamente se han sometido a sinterización sin presión. Específicamente, calienta estas muestras a exactamente 900 °C bajo una atmósfera protectora de argón para prepararlas para la deformación física.

El horno tubular actúa como puente entre la sinterización y el forjado. Al estabilizar la aleación a 900 °C, asegura que el material alcance la alta termoplasticidad requerida para soportar la deformación a gran escala en matrices de forjado especializadas sin fracturarse.

El objetivo: Lograr la termoplasticidad

Inducción del ablandamiento del material

El propósito principal de esta etapa de calentamiento es llevar la aleación Ti-5Al-4W-2Fe a un estado de alta termoplasticidad.

Después de la sinterización sin presión, el material está sólido pero puede ser demasiado rígido para un conformado complejo.

El horno tubular calienta la aleación hasta un punto en el que su resistencia interna a la deformación disminuye significativamente.

Preparación para la deformación a gran escala

Este pretratamiento no es el paso de conformado final; es un requisito previo para el forjado isotérmico.

El horno asegura que la muestra esté acondicionada térmicamente para que, al entrar en las matrices de forjado, fluya correctamente.

Sin esta preparación térmica específica, la aleación probablemente se agrietaría o fallaría bajo el estrés mecánico del forjado.

Entorno operativo y control

Regulación precisa de la temperatura

El horno debe mantener una temperatura precisa de 900 °C.

Si bien otras aleaciones de titanio pueden requerir diferentes temperaturas de solución o envejecimiento (por ejemplo, 750 °C o 510 °C), esta aleación específica requiere 900 °C para una preparación óptima para el forjado.

Esta precisión garantiza un calentamiento uniforme, lo cual es fundamental para un comportamiento constante durante el proceso de forjado posterior.

Prevención de la oxidación

El proceso se lleva a cabo bajo una atmósfera protectora de argón.

Las aleaciones de titanio son muy reactivas al oxígeno a altas temperaturas.

El entorno sellado del horno tubular evita la oxidación superficial, preservando la integridad química de la aleación antes de que se someta a trabajo mecánico.

Comprensión de las compensaciones del proceso

Procesamiento en varios pasos frente a un solo paso

El uso de un horno tubular implica un enfoque de varios pasos: Sinterización sin presión $\rightarrow$ Calentamiento en horno tubular $\rightarrow$ Forjado isotérmico.

Esto difiere del prensado en caliente (HP), donde el calor y la presión axial (aproximadamente 40 MPa) se aplican simultáneamente al polvo.

Si bien el HP puede lograr una densidad teórica del 100 % en un solo paso, el método del horno tubular es necesario cuando se requiere separar las etapas de sinterización y forjado para objetivos microestructurales específicos.

Limitaciones de densidad

El horno tubular en sí no densifica significativamente el material; solo lo calienta.

La sinterización sin presión a menudo deja poros internos residuales.

El horno tubular simplemente prepara el material para la etapa de forjado, que es el mecanismo responsable de cerrar estos poros y lograr la densidad final.

Tomar la decisión correcta para su objetivo

Para optimizar el procesamiento de Ti-5Al-4W-2Fe, considere lo siguiente según sus objetivos específicos:

- Si su principal objetivo es prevenir fallas del material durante el forjado: Asegúrese de que el horno tubular mantenga un perfil estricto de 900 °C para garantizar la máxima termoplasticidad.

- Si su principal objetivo es la integridad de la superficie: Verifique que el caudal de argón dentro del horno tubular sea suficiente para prevenir la formación de una capa superficial alfa quebradiza causada por la oxidación.

- Si su principal objetivo es la máxima densificación: Reconozca que el horno tubular es solo un paso preparatorio; la presión de forjado isotérmico subsiguiente es lo que cierra eficazmente los vacíos internos.

El horno tubular no es solo un calentador; es el punto de control crítico que salvaguarda la plasticidad y pureza de la aleación inmediatamente antes de la deformación.

Tabla resumen:

| Característica | Función en el pretratamiento de Ti-5Al-4W-2Fe |

|---|---|

| Función principal | Calentamiento secundario de muestras sinterizadas a 900 °C |

| Control de atmósfera | Entorno protector de argón para prevenir la oxidación |

| Objetivo del material | Inducción de alta termoplasticidad para la deformación |

| Resultado clave | Previene fracturas durante el forjado isotérmico posterior |

| Paso del proceso | Puente crítico entre la sinterización y el forjado físico |

Mejore su investigación de materiales con KINTEK

¿Listo para lograr una termoplasticidad perfecta en sus aleaciones avanzadas? Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de tubos, muflas, rotatorios, de vacío y CVD de precisión, todos totalmente personalizables para satisfacer sus requisitos específicos de temperatura y atmósfera. Ya sea que esté procesando aleaciones de titanio o desarrollando nuevas cerámicas, nuestros hornos de alta temperatura de laboratorio brindan el control uniforme que necesita para garantizar resultados consistentes.

Contacte a KINTEK Hoy para Encontrar su Solución de Calentamiento Personalizada

Guía Visual

Referencias

- Mai Essam, Nabil Fatahalla. Processing of Ti–5Al–4W–2Fe Alloy Using Different Powder Metallurgy Routes to Improve Its Implementation in Structural Applications. DOI: 10.1007/s13369-024-09834-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué entorno de proceso proporciona un horno tubular para la carbonización de cáscaras de maní? Lograr porosidad de alta calidad

- ¿Cuál es el principio de funcionamiento básico de un horno tubular? Domine el calentamiento preciso para el procesamiento de materiales

- ¿Cómo se pueden mejorar los hornos tubulares con múltiples zonas de calentamiento y qué beneficios proporciona esto? Desbloquee el control preciso de la temperatura

- ¿Cuáles son las principales diferencias de apariencia entre los hornos de tubo y los hornos de caja? Compare formas y usos para su laboratorio

- ¿Cómo se utilizan los hornos tubulares multizona en la investigación de cerámica, metalurgia y vidrio? Desbloquee un control térmico preciso para materiales avanzados

- ¿Por qué se utiliza un reactor de lecho fijo de vidrio de silicato en lugar de acero inoxidable? Asegurar datos de descomposición de metanol puros

- ¿Qué condiciones críticas de proceso proporciona un horno tubular para V-NbOPO4@rGO? Asegure la síntesis superior de compuestos

- ¿Por qué los hornos tubulares multizona son especialmente útiles para la investigación de nanomateriales? Desbloquee un control térmico preciso para una síntesis avanzada