En esencia, el control de temperatura en un horno de tubo de vacío es un sistema sofisticado diseñado para la precisión y la repetibilidad. Las características clave incluyen sensores de alta precisión como termopares, lógica de control avanzada como PID e interfaces programables que permiten ciclos complejos de calentamiento y enfriamiento.

El propósito del sistema de control de temperatura de un horno de tubo de vacío no es simplemente alcanzar una temperatura establecida. Es crear un entorno térmico gestionado con precisión, estable y uniforme durante una duración específica, que es el factor crítico para el procesamiento exitoso de materiales avanzados.

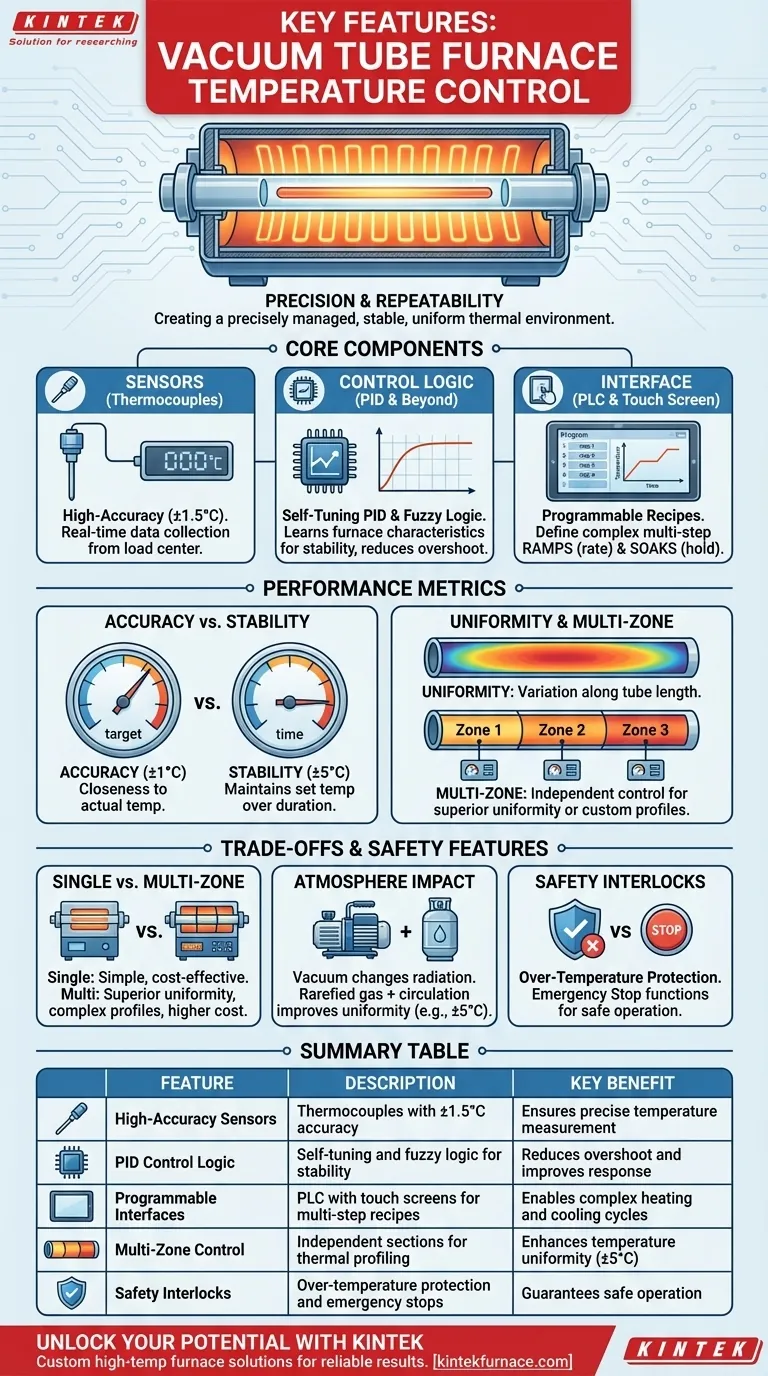

Los componentes principales del control de temperatura

El control de temperatura de un horno moderno es un sistema integrado donde cada parte juega un papel crucial para lograr el resultado final. Comprender estos componentes desmitifica cómo es posible tal alta precisión.

Medición de temperatura: El termopar

El termopar es el sensor principal del sistema. Es un dispositivo robusto que mide la temperatura detectando cambios de voltaje entre dos metales diferentes.

Los sistemas modernos utilizan termopares de alta calidad, a menudo colocados en el centro de la carga, para proporcionar datos de temperatura en tiempo real directamente al controlador con una precisión indicada que puede alcanzar ±1.5°C.

La lógica de control: PID y más allá

El controlador es el cerebro de la operación. El método más común es el control PID (Proporcional-Integral-Derivativo). Este algoritmo calcula continuamente la diferencia entre la temperatura deseada (punto de ajuste) y la temperatura medida, ajustando la potencia del elemento calefactor para minimizar este error.

Muchos hornos mejoran el PID con tecnologías de autoajuste y lógica difusa. Estos avances permiten que el controlador "aprenda" automáticamente las características térmicas del horno, optimizando su respuesta para una estabilización más rápida y una reducción del sobreimpulso de temperatura.

Interfaz de usuario y programación

Cómo interactúa un operador con el sistema es una característica clave. Los hornos modernos han pasado de los diales simples a las interfaces avanzadas.

Los Controladores Lógicos Programables (PLC) combinados con pantallas táctiles a color son comunes. Esto permite a los usuarios programar recetas complejas con múltiples pasos, definiendo rampas (velocidad de cambio de temperatura) y mesetas (mantenimiento de una temperatura durante un tiempo establecido) precisas.

Métricas clave de rendimiento del control de temperatura

La eficacia de un sistema de control se mide por varios indicadores clave de rendimiento. Estos números definen las capacidades y la idoneidad del horno para una tarea específica.

Precisión vs. Estabilidad

Estos dos términos no son intercambiables. La precisión se refiere a qué tan cerca está la temperatura mostrada de la temperatura real, a menudo dentro de ±1°C.

La estabilidad, por otro lado, describe qué tan bien el horno mantiene una temperatura establecida a lo largo del tiempo dentro de la zona de calentamiento. Una especificación de estabilidad típica es de ±5°C, lo que garantiza que el material experimente un entorno térmico consistente.

Uniformidad y control multizona

La uniformidad se refiere a la variación de temperatura a lo largo de la longitud del tubo calefactado. Para muchos procesos, el calentamiento uniforme es crítico.

Para lograr una uniformidad superior o para crear gradientes de temperatura intencionales, algunos hornos cuentan con control multizona. Esto divide el tubo calefactor en secciones, cada una con su propio termopar y controlador independiente, lo que permite un perfilado térmico excepcionalmente preciso.

Comprender las compensaciones y las características de seguridad

Elegir el horno adecuado implica equilibrar el rendimiento con la practicidad. El sistema de control juega un papel importante en este equilibrio y también es fundamental para una operación segura.

Zona única vs. Multizona

Un horno de zona única es más simple, más rentable y perfectamente adecuado para muchas aplicaciones estándar.

Un horno de multizona proporciona una uniformidad de temperatura superior y la flexibilidad para crear perfiles térmicos personalizados, pero conlleva un mayor costo y complejidad. La elección depende completamente de la precisión requerida por su proceso.

El impacto de la atmósfera

El entorno dentro del tubo afecta directamente la transferencia de calor. Operar bajo un vacío profundo cambia la forma en que se irradia el calor.

Por el contrario, el uso de un gas enrarecido con circulación forzada puede mejorar la uniformidad de la temperatura en la pieza de trabajo, a menudo manteniendo la diferencia de temperatura dentro de ese rango de ±5°C. El sistema de control debe ser capaz de compensar estas diferentes condiciones.

Bloqueos de seguridad esenciales

El control avanzado no se trata solo de rendimiento; también se trata de seguridad. Todos los hornos reputados integran características de seguridad en su lógica de control.

Las funciones clave incluyen la protección contra sobretemperatura, que apaga automáticamente los elementos calefactores si se excede un límite establecido, y las funciones de parada de emergencia que detienen todas las operaciones inmediatamente.

Tomar la decisión correcta para su aplicación

El conjunto ideal de características de control de temperatura depende enteramente de su objetivo científico o industrial específico.

- Si su enfoque principal es la repetibilidad del proceso y el alto rendimiento: Busque un horno con control PLC, registro de datos integrado y un algoritmo PID de autoajuste.

- Si su enfoque principal es la investigación de materiales novedosos con perfiles térmicos complejos: Priorice un horno multizona con una interfaz de pantalla táctil altamente programable para crear rampas y mesetas personalizadas.

- Si su enfoque principal es el tratamiento térmico de uso general con un presupuesto limitado: Un horno de zona única con un controlador PID estándar y confiable ofrece un excelente rendimiento y valor.

En última instancia, comprender estas características de control le permite seleccionar la herramienta precisa necesaria para lograr resultados confiables y repetibles en su trabajo.

Tabla de resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Sensores de alta precisión | Termopares con precisión de ±1.5°C | Garantiza una medición precisa de la temperatura |

| Lógica de control PID | Autoajuste y lógica difusa para la estabilidad | Reduce el sobreimpulso y mejora la respuesta |

| Interfaces programables | PLC con pantallas táctiles para recetas de varios pasos | Permite ciclos complejos de calentamiento y enfriamiento |

| Control multizona | Secciones independientes para perfilado térmico | Mejora la uniformidad de la temperatura (±5°C) |

| Bloqueos de seguridad | Protección contra sobretemperatura y paradas de emergencia | Garantiza un funcionamiento seguro |

Libere todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas, ofreciendo resultados fiables y repetibles. ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar su procesamiento de materiales y la eficiencia de su investigación!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes