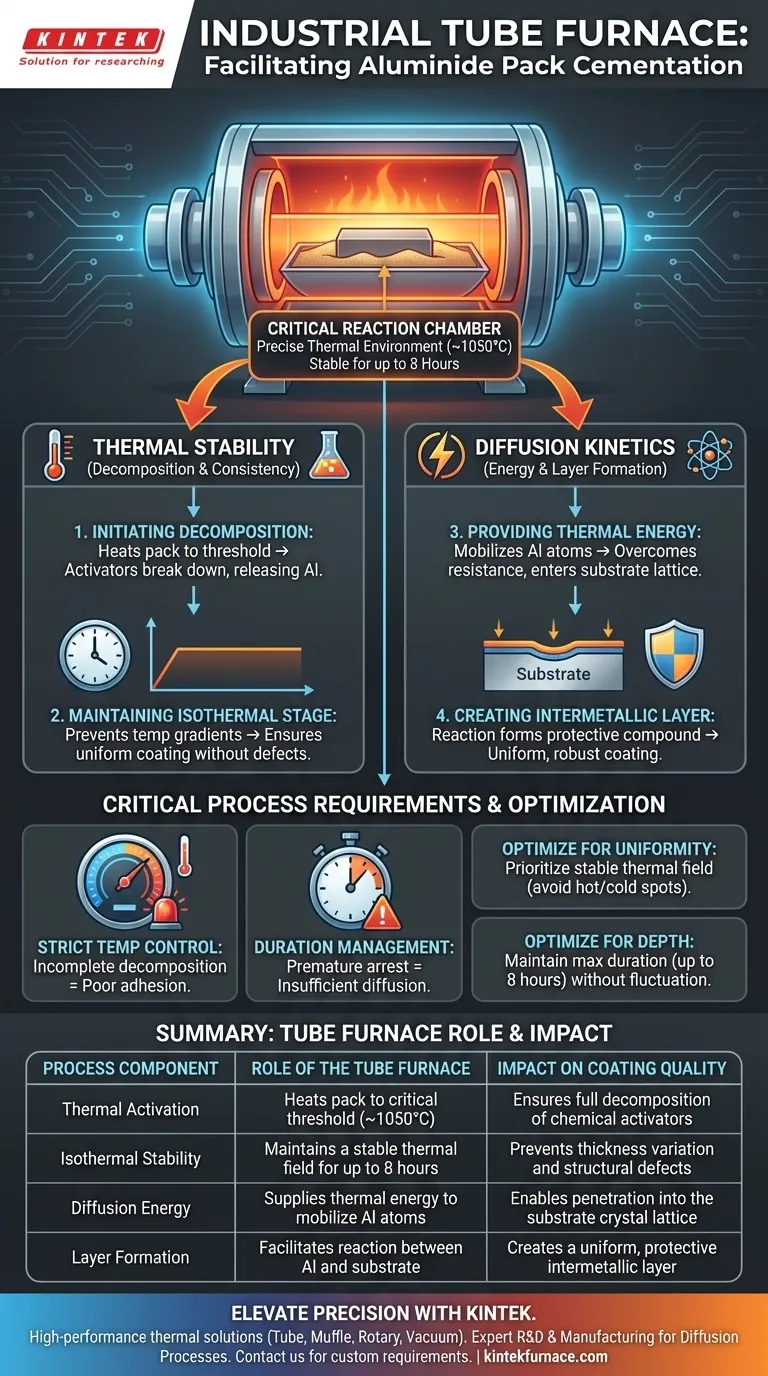

Un horno tubular industrial sirve como la cámara de reacción crítica para la cementación en empaque, proporcionando el entorno térmico preciso necesario para depositar recubrimientos protectores. Facilita este proceso manteniendo una temperatura estable, típicamente alrededor de 1050°C, lo que desencadena la descomposición química de los activadores y suministra la energía necesaria para impulsar los átomos de aluminio hacia un sustrato.

El horno tubular garantiza la calidad del recubrimiento al mantener un entorno isotérmico estrictamente controlado. Esta exposición prolongada al calor es el principal impulsor que descompone los agentes químicos y fuerza la difusión del aluminio, lo que resulta en una capa intermetálica uniforme.

El Papel de la Estabilidad Térmica

Inicio de la Descomposición Química

La función principal del horno es calentar el empaque en polvo hasta un umbral de reacción crítico.

A altas temperaturas específicas, el horno asegura la descomposición efectiva de los activadores mezclados en el empaque. Esta descomposición química es el primer paso para liberar el aluminio para su deposición.

Mantenimiento de la Etapa Isotérmica

El éxito en la cementación en empaque depende de la consistencia a lo largo del tiempo, no solo de la temperatura máxima.

El horno tubular está diseñado para mantener un campo térmico estable durante períodos prolongados, a menudo hasta 8 horas. Esta estabilidad previene gradientes de temperatura que podrían provocar un espesor de recubrimiento desigual o defectos estructurales.

Impulso de la Cinética de Difusión

Suministro de Energía Térmica

Una vez que el aluminio se libera del empaque, requiere una energía considerable para penetrar en el material base.

El horno proporciona la energía térmica necesaria para movilizar los átomos de aluminio. Este calor permite que los átomos superen la resistencia física y migren eficazmente a la red cristalina del sustrato, como el molibdeno.

Creación de la Capa Intermetálica

El objetivo final de esta aplicación térmica es la formación de un nuevo compuesto.

Al mantener un alto calor, el horno permite la reacción entre el aluminio en difusión y el sustrato. Esto resulta en la formación de una capa de compuesto intermetálico uniforme, que proporciona las propiedades protectoras deseadas.

Requisitos Críticos del Proceso

Control Estricto de la Temperatura

La efectividad del proceso es binaria; depende completamente de la precisión del horno.

Si el horno no puede mantener un entorno de alta temperatura estrictamente controlado (por ejemplo, 1050°C), la descomposición del activador puede ser incompleta. Esto conduce a una mala adhesión del recubrimiento o a una protección insuficiente.

Gestión de la Duración

La profundidad y la calidad del recubrimiento son directamente proporcionales al tiempo de permanencia a temperatura.

El horno debe operar de manera confiable durante etapas isotérmicas prolongadas. Acortar este tiempo, o experimentar fluctuaciones durante el ciclo de 8 horas, detendrá el proceso de difusión prematuramente.

Optimización de la Estrategia de Recubrimiento

Si su enfoque principal es la Uniformidad del Recubrimiento: Asegúrese de que la calibración de su horno priorice un campo térmico estable para prevenir puntos calientes o zonas frías dentro del tubo.

Si su enfoque principal es la Profundidad de Difusión: Concéntrese en la capacidad del horno para mantener la etapa isotérmica durante la duración máxima requerida (hasta 8 horas) sin fluctuaciones.

La precisión en la aplicación de calor es la diferencia entre una capa superficial y un recubrimiento robusto de grado industrial.

Tabla Resumen:

| Componente del Proceso | Papel del Horno Tubular | Impacto en la Calidad del Recubrimiento |

|---|---|---|

| Activación Térmica | Calienta el empaque hasta el umbral crítico (~1050°C) | Asegura la descomposición completa de los activadores químicos |

| Estabilidad Isotérmica | Mantiene un campo térmico estable hasta por 8 horas | Previene variaciones de espesor y defectos estructurales |

| Energía de Difusión | Suministra energía térmica para movilizar átomos de aluminio | Permite la penetración en la red cristalina del sustrato |

| Formación de Capa | Facilita la reacción entre Al y el sustrato | Crea una capa intermetálica uniforme y protectora |

Mejore la Precisión de su Recubrimiento con KINTEK

Desbloquee una protección superior de materiales con las soluciones térmicas de alto rendimiento de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados Tubulares, de Mufla, Rotatorios y de Vacío diseñados para cumplir con las rigurosas demandas de los procesos de cementación en empaque y difusión.

Ya sea que necesite un control isotérmico preciso para recubrimientos de aluminuro o un sistema CVD totalmente personalizable para necesidades de investigación únicas, nuestro equipo de ingeniería garantiza que su laboratorio esté equipado para la excelencia.

¿Listo para optimizar los resultados de su tratamiento térmico? Contáctenos hoy mismo para discutir los requisitos de su horno personalizado.

Guía Visual

Referencias

- Jurica Filipovic, Matthias Oechsner. Thermokinetic Modeling Approach for Aluminide Diffusion Coatings on Molybdenum Substrates. DOI: 10.1002/adem.202500293

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno tubular horizontal en la síntesis de VACNT? Domina el crecimiento CVD para nanotubos de alta calidad

- ¿Qué condiciones de proceso específicas proporciona un horno tubular de alta temperatura para la activación del negro de carbón? Maximizar el rendimiento

- ¿Cómo afecta el control ambiental de un horno tubular de alta temperatura a la calcinación del polvo de alfa-MoO3?

- ¿Cómo facilita un horno tubular de alta temperatura la conversión de Cu@ZIF-8? Síntesis maestra de materiales de precisión

- ¿Cuál es la función de un horno tubular de doble zona de temperatura en CVD? Mejora la precisión de la síntesis de MoS2/GaN

- ¿Qué papel juega un horno tubular en la preparación de carbono de cáscara de pomelo primitiva (PPC)? Pirólisis de precisión maestra

- ¿Qué distingue al horno tubular de 70 mm de otros tamaños? Descubra su equilibrio versátil para la eficiencia del laboratorio

- ¿Cuál es el propósito de un sistema de protección de argón de alta pureza en un horno tubular? Salvaguardar la integridad del material MoS2/C