En esencia, operar un horno tubular de alta temperatura implica una secuencia de pasos precisos: preparar la muestra y el tubo, programar un perfil específico de calentamiento y enfriamiento, controlar la atmósfera interna y ejecutar el proceso de forma segura. El objetivo es crear un entorno térmico perfectamente controlado para alterar o sintetizar materiales.

Un horno tubular no es solo un calentador; es un instrumento de precisión para la transformación de materiales. El verdadero dominio proviene de comprender que el éxito depende menos de la secuencia de pulsaciones de botones y más de cómo cada elección, desde el material del tubo hasta la velocidad de enfriamiento, impacta directamente en las propiedades finales de su muestra.

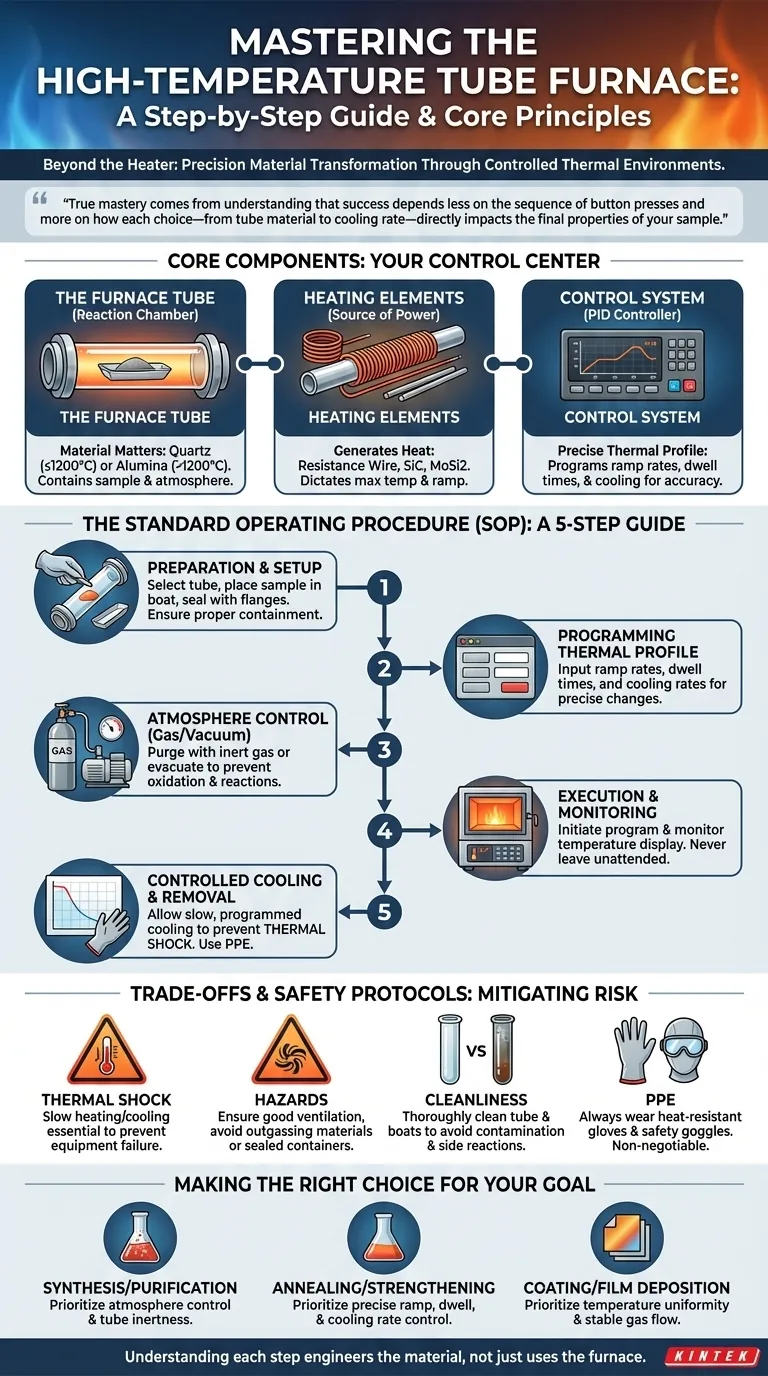

Comprender los componentes centrales

Antes de iniciar un procedimiento, es fundamental comprender la función de los componentes principales del horno. Su control sobre estas partes determina el resultado de su trabajo.

El tubo del horno: Su cámara de reacción

El tubo es el corazón del horno, contiene su muestra y la atmósfera. El material que elija es fundamental.

Los tubos de cuarzo son comunes debido a su alta pureza y excelente resistencia al choque térmico, pero generalmente están limitados a temperaturas de alrededor de 1200 °C.

Se requieren tubos de alúmina u otras cerámicas para temperaturas más altas (hasta 1800 °C). Son más robustos a temperaturas extremas, pero pueden ser más susceptibles a grietas por cambios rápidos de temperatura.

Los elementos calefactores: La fuente de energía

Estos elementos rodean el tubo y generan calor cuando se aplica electricidad. Los tipos comunes incluyen alambre de resistencia para temperaturas más bajas, carburo de silicio (SiC) para temperaturas medias y disilicuro de molibdeno (MoSi2) para aplicaciones de temperatura más alta. Su diseño dicta la temperatura máxima del horno y la velocidad de rampa.

El sistema de control: Su centro de mando

Los hornos modernos utilizan un controlador PID (Proporcional-Integral-Derivativo) para una precisión de temperatura excepcional. Este sistema le permite programar un perfil térmico preciso, incluidas las velocidades de rampa (qué tan rápido se calienta), los tiempos de permanencia (cuánto tiempo mantiene una temperatura) y las velocidades de enfriamiento. Los hornos multizona tienen controles separados para diferentes secciones del tubo, lo que permite una temperatura altamente uniforme o la creación de gradientes térmicos específicos.

El procedimiento operativo estándar: Una guía paso a paso

Seguir un procedimiento sistemático garantiza tanto la seguridad del operador como la integridad del experimento.

Paso 1: Preparación y configuración

Primero, seleccione el tubo de proceso apropiado para sus requisitos de temperatura y químicos. Inspecionelo cuidadosamente en busca de grietas o defectos.

Coloque su muestra dentro del tubo, generalmente en un bote cerámico o de cuarzo. Coloque la muestra en el centro de la zona de calentamiento del horno para obtener la máxima uniformidad de temperatura.

Monte el tubo de forma segura dentro del horno, asegurándose de que esté bien soportado. Coloque las bridas de los extremos para sellar el tubo, conectando líneas de gas o vacío según sea necesario. Un sello adecuado es fundamental para el control de la atmósfera.

Paso 2: Programación del perfil térmico

Utilizando el controlador PID, introduzca su perfil de temperatura deseado. Esto incluye la temperatura objetivo, la velocidad de calentamiento (velocidad de rampa) y la duración a la temperatura objetivo (tiempo de permanencia). Los procesos complejos pueden implicar múltiples pasos de calentamiento y enfriamiento.

Paso 3: Control de la atmósfera (gas o vacío)

Si su proceso requiere una atmósfera inerte, purgue el tubo con un gas como argón o nitrógeno para eliminar el oxígeno. Si se necesita un vacío, conecte una bomba de vacío y evacúe el tubo a la presión deseada. Este paso evita la oxidación o reacciones no deseadas.

Paso 4: Ejecución y monitoreo

Inicie el programa de calentamiento. Supervise la pantalla del horno para asegurarse de que la temperatura siga con precisión el perfil programado. Nunca deje un horno de alta temperatura completamente desatendido durante la operación.

Paso 5: Enfriamiento controlado y retirada de la muestra

Una vez que el ciclo de calentamiento se completa, el horno debe enfriarse. Una velocidad de enfriamiento lenta y programada es esencial para prevenir el choque térmico, que puede agrietar el tubo de proceso o dañar la muestra.

No abra el horno ni retire la muestra hasta que se haya enfriado a una temperatura segura, generalmente muy por debajo de 200 °C. Utilice siempre guantes resistentes al calor cuando manipule componentes que hayan estado dentro del horno.

Comprender las compensaciones y los protocolos de seguridad

El éxito operativo está directamente relacionado con la mitigación de riesgos. Las altas temperaturas y las atmósferas controladas introducen peligros que deben respetarse.

Los peligros del choque térmico

La causa más común de fallo del tubo es el choque térmico. La compensación por un procesamiento más rápido es un riesgo significativamente mayor de destruir su equipo. Siempre favorezca velocidades graduales de calentamiento y enfriamiento, especialmente cuando se trabaja con tubos cerámicos.

Peligros atmosféricos y de materiales

Asegúrese de que su lugar de trabajo esté bien ventilado, especialmente cuando trabaje con materiales que puedan desgasificar compuestos volátiles o cuando utilice gases de proceso. Nunca caliente materiales desconocidos o recipientes sellados que puedan acumular presión y romperse.

La importancia de la limpieza

La contaminación es el enemigo de los resultados repetibles. Cualquier residuo dejado en el tubo de proceso de una ejecución anterior puede convertirse en vapor a altas temperaturas, contaminando su nueva muestra o reaccionando con el tubo en sí. Limpie a fondo el tubo y los botes de muestras antes de cada uso.

El equipo de protección personal (EPP) no es negociable

Siempre use gafas de seguridad y guantes resistentes al calor cuando opere el horno o manipule componentes calientes. El riesgo de quemaduras graves o lesiones oculares es significativo.

Tomar la decisión correcta para su objetivo

Su enfoque operativo cambiará dependiendo de su aplicación específica. Adapte su procedimiento para lograr el resultado deseado.

- Si su enfoque principal es la síntesis o purificación de materiales: Priorice el control de la atmósfera y la inercia del tubo para prevenir reacciones secundarias no deseadas.

- Si su enfoque principal es el recocido o el fortalecimiento estructural: Priorice el control preciso de la rampa de temperatura, la permanencia y, especialmente, la velocidad de enfriamiento, ya que esto gobierna la microestructura final.

- Si su enfoque principal es el recubrimiento o la deposición de películas: Priorice la uniformidad de la temperatura en toda la zona de calentamiento y el control estable de las tasas de flujo de gas.

Al comprender cómo cada paso operativo influye en el producto final, usted pasa de simplemente usar el horno a realmente diseñar un material.

Tabla de resumen:

| Paso | Acciones clave | Propósito |

|---|---|---|

| 1. Preparación y configuración | Seleccionar tubo, colocar muestra, sellar con bridas | Asegurar la contención adecuada y la posición de la muestra |

| 2. Programación del perfil térmico | Introducir velocidades de rampa, tiempos de permanencia, velocidades de enfriamiento | Lograr un control preciso de la temperatura para los cambios de material |

| 3. Control de la atmósfera | Purgar con gas inerte o evacuar con vacío | Prevenir la oxidación y reacciones no deseadas |

| 4. Ejecución y monitoreo | Iniciar programa, monitorear la temperatura | Asegurar que el proceso siga el perfil establecido de manera segura |

| 5. Enfriamiento controlado y retirada | Permitir un enfriamiento lento, usar EPP para manipular | Evitar el choque térmico y garantizar la seguridad del operador |

¿Listo para elevar las capacidades de su laboratorio con soluciones de alta temperatura personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de horno avanzados, incluidos hornos tubulares, hornos mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de transformación de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?