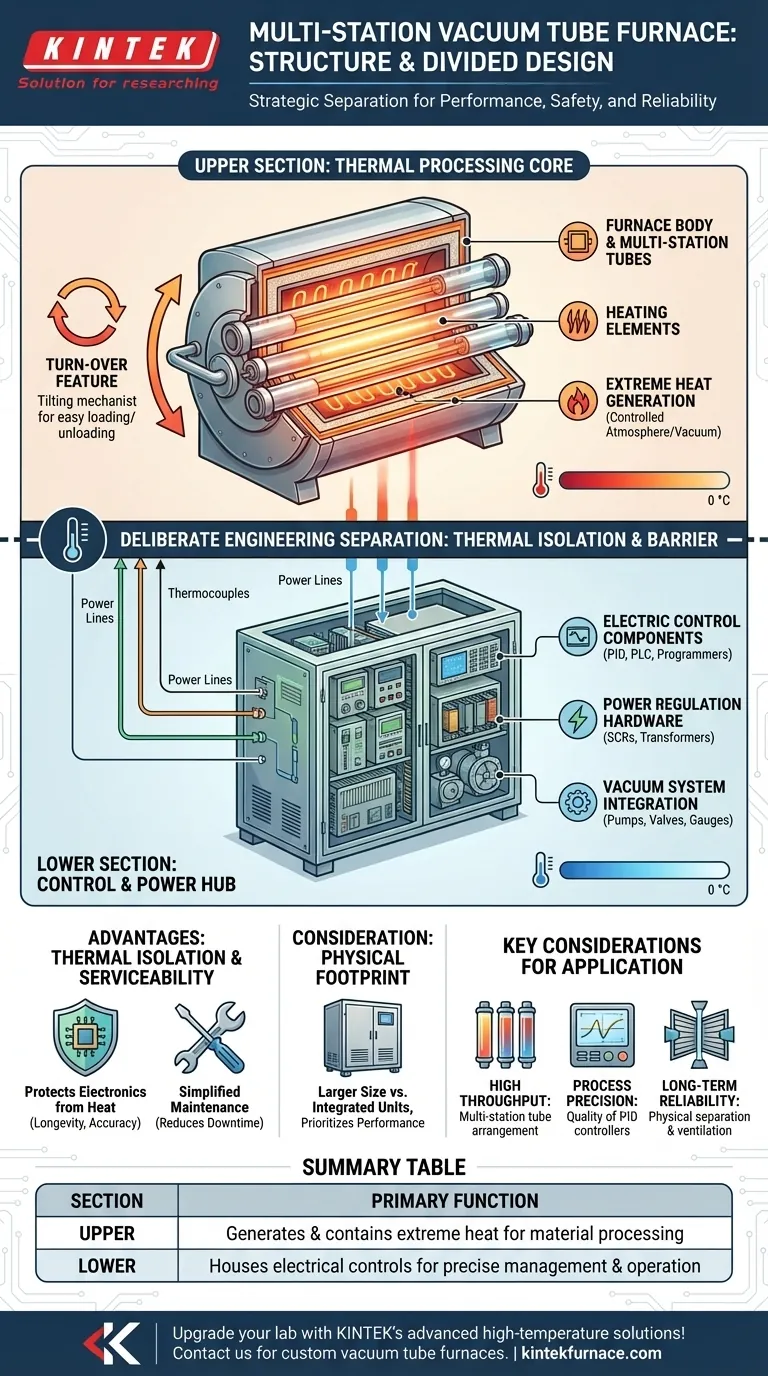

En esencia, un horno tubular de vacío de múltiples estaciones se divide estratégicamente en dos secciones principales. La parte superior contiene el cuerpo del horno de alta temperatura y los tubos de procesamiento, mientras que la parte inferior alberga todos los componentes esenciales de control eléctrico. Esta separación no es arbitraria; es una elección de diseño fundamental impulsada por los principios de gestión térmica, seguridad y fiabilidad operativa.

La estructura de doble sección de un horno tubular de vacío de múltiples estaciones es una solución de ingeniería deliberada. Aísla los controles electrónicos sensibles al calor de las temperaturas extremas del horno, asegurando la longevidad del sistema, un control de proceso preciso y un mantenimiento simplificado.

La Sección Superior: El Núcleo de Procesamiento Térmico

La sección superior es donde se produce el procesamiento principal del material. Está diseñada para generar y contener calor extremo bajo una atmósfera controlada o vacío.

El Cuerpo del Horno y el Tubo

El cuerpo principal del horno contiene los elementos calefactores, el aislamiento y el tubo del horno en sí. Este tubo es la cámara sellada donde se colocan sus muestras para el tratamiento térmico.

El aspecto de "múltiples estaciones" significa que el horno tiene varios tubos, lo que permite el procesamiento simultáneo de diferentes muestras o la creación de gradientes de temperatura específicos a lo largo de una zona de proceso más larga.

La Característica de "Volteo"

Muchos diseños incluyen un cuerpo de horno que se puede voltear o inclinar. Esta característica no es para el proceso de calentamiento en sí, sino para facilitar la carga y descarga del tubo del horno y las muestras, mejorando significativamente la ergonomía y seguridad del operario.

La Sección Inferior: El Centro de Control y Energía

La sección inferior actúa como el cerebro y el sistema nervioso central de todo el aparato. Colocarla físicamente debajo de la fuente de calor aprovecha la convección natural para ayudar a mantenerla fresca.

Componentes de Control Eléctrico

Esta área alberga los controladores de temperatura (como los controladores PID), los programadores de procesos y cualquier controlador lógico programable (PLC) que automatice los ciclos de calentamiento. Estos componentes son los más sensibles al calor y requieren un entorno operativo estable para su precisión.

Integración del Sistema de Alimentación y Vacío

El gabinete inferior también contiene el hardware de regulación de energía, como transformadores y rectificadores controlados por silicio (SCR), que gestionan las altas corrientes eléctricas enviadas a los elementos calefactores. Los controles para el sistema de vacío asociado (bombas, válvulas y manómetros) generalmente se integran en este mismo centro de control para una operación centralizada.

Comprender las Compensaciones de una Estructura Dividida

Este diseño común representa una serie de compensaciones de ingeniería deliberadas centradas en el rendimiento y la fiabilidad.

Ventaja: Aislamiento Térmico

El beneficio más significativo es el aislamiento térmico. La electrónica se degrada rápidamente cuando se expone a altas temperaturas. Separarlos de la cámara del horno aumenta drásticamente la vida útil y la fiabilidad del sistema de control, evitando lecturas inexactas y fallos del sistema.

Ventaja: Capacidad de Servicio

Al separar los sistemas, el mantenimiento se vuelve mucho más sencillo. Un ingeniero puede trabajar en la electrónica de control en la sección inferior sin necesidad de interactuar o desmontar el conjunto del horno de alta temperatura, reduciendo el tiempo de inactividad.

Consideración: Huella Física

La principal compensación es una huella física más grande. Una unidad única e integrada podría ser más compacta, pero el diseño dividido prioriza el rendimiento a largo plazo sobre el espacio mínimo en el suelo. Las conexiones entre las secciones superior e inferior (líneas eléctricas, termopares) también añaden una capa de complejidad.

Consideraciones Estructurales Clave para su Aplicación

Comprender esta estructura le ayuda a evaluar un horno en función de sus necesidades específicas de laboratorio o producción.

- Si su enfoque principal es el alto rendimiento: El número y la disposición de los tubos de "múltiples estaciones" en la sección superior son sus características más críticas.

- Si su enfoque principal es la precisión del proceso: La calidad y el aislamiento de los controladores PID y los termopares alojados en la sección inferior son primordiales.

- Si su enfoque principal es la fiabilidad a largo plazo: La separación física y la ventilación entre las secciones superior e inferior es un indicador clave de un sistema bien diseñado y duradero.

En última instancia, la estructura dividida de un horno tubular de vacío de múltiples estaciones es un testimonio de un diseño intencional, que garantiza que cada componente opere en su entorno ideal.

Tabla de Resumen:

| Sección | Componentes Clave | Función Principal |

|---|---|---|

| Sección Superior | Cuerpo del horno, elementos calefactores, aislamiento, tubos de múltiples estaciones | Genera y contiene calor extremo para el procesamiento de materiales en una atmósfera controlada o vacío |

| Sección Inferior | Controladores de temperatura (PID), PLC, reguladores de potencia (SCR), controles del sistema de vacío | Aloja controles eléctricos para una gestión precisa de la temperatura, automatización y operación del sistema, aislados del calor |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios hornos tubulares de vacío de múltiples estaciones fiables, incluidos hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para una mayor eficiencia y precisión. ¡Contáctenos hoy para discutir cómo podemos optimizar sus flujos de trabajo de procesamiento térmico!

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo mejoran la eficiencia del laboratorio los hornos tubulares multizona?Agilice el flujo de trabajo de su laboratorio con un calentamiento avanzado

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión

- ¿Qué precauciones de seguridad se deben seguir al operar un horno tubular multizona? Garantice operaciones de laboratorio seguras y eficientes

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio

- ¿Cómo se aplican los hornos tubulares multizona en la investigación biomédica?Calentamiento de precisión para biomateriales avanzados