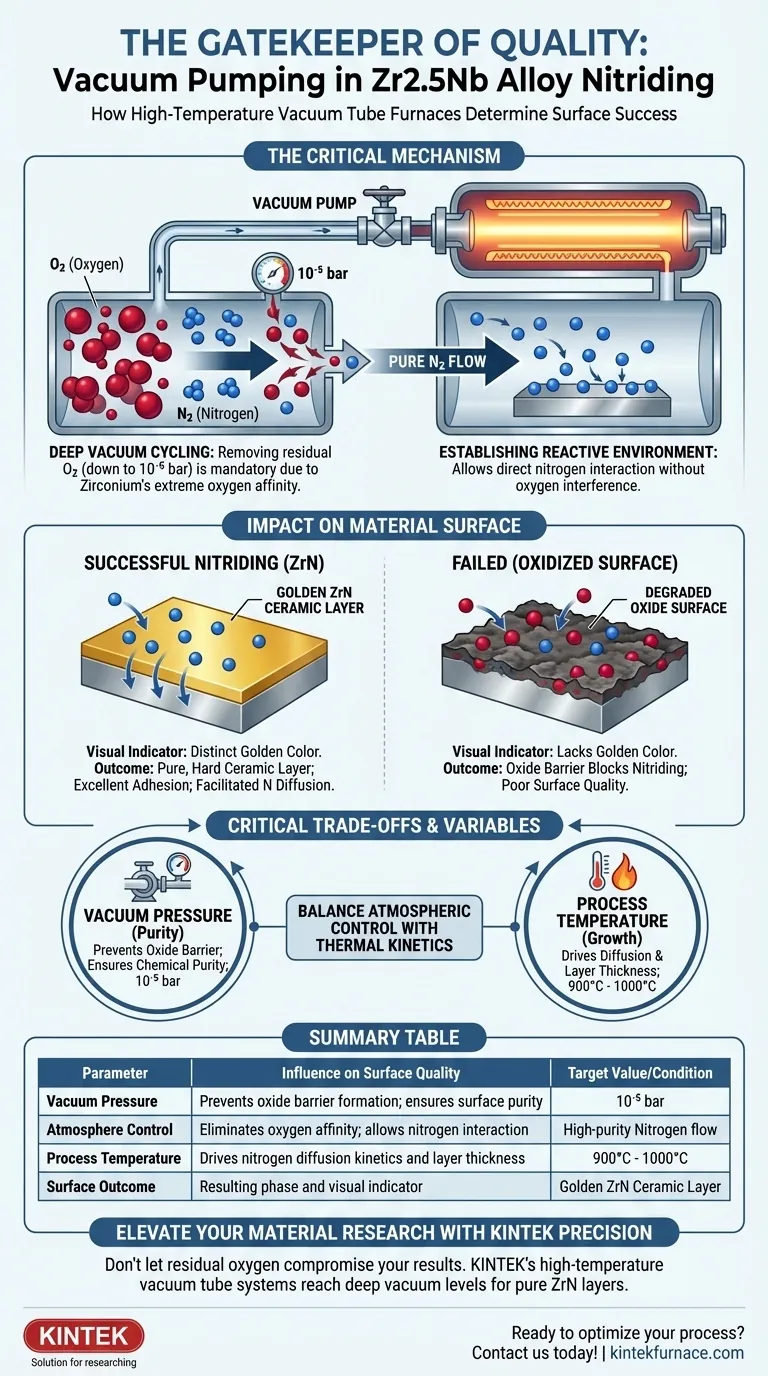

El procedimiento de bombeo de vacío es el guardián crítico que determina si su aleación de Zr2.5Nb forma una capa cerámica de alto rendimiento o una superficie de óxido degradada.

Al utilizar múltiples pasos de ciclado de vacío para alcanzar presiones tan bajas como $10^{-5}$ bar, el horno elimina agresivamente el oxígeno residual. Este paso es obligatorio porque el circonio tiene una afinidad extrema por el oxígeno; sin este vacío profundo, la aleación se oxidaría inmediatamente, impidiendo la formación de la deseada capa de nitruro de circonio (ZrN) dorada.

Conclusión Clave Dado que el circonio reacciona con el oxígeno más fácilmente que con el nitrógeno, una purga estándar es insuficiente para una nitruración de alta calidad. Un entorno de alto vacío combinado con un flujo de gas de alta pureza es el mecanismo específico que previene la oxidación superficial, permitiendo la formación de un recubrimiento cerámico de ZrN puro y duro.

El Mecanismo de Protección Superficial

Superando la Afinidad del Circonio por el Oxígeno

Las aleaciones de circonio, como el Zr2.5Nb, son metales altamente reactivos. Poseen una "hambre" química natural por el oxígeno que supera su afinidad por el nitrógeno.

Si quedan incluso cantidades mínimas de oxígeno en la cámara del horno, la aleación formará preferentemente óxido de circonio. Este óxido actúa como una barrera, bloqueando eficazmente el proceso de nitruración y degradando la calidad de la superficie.

El Papel del Ciclado de Vacío Profundo

Para contrarrestar esto, los hornos de tubo de alta temperatura emplean un riguroso proceso de ciclado de vacío. Esto no es una evacuación única, sino a menudo una serie de ciclos diseñados para limpiar la atmósfera de la cámara.

La presión objetivo desciende a aproximadamente $10^{-5}$ bar. A este nivel de vacío, el volumen de oxígeno residual se reduce a una cantidad insignificante, creando una "pizarra limpia" para la superficie de la aleación.

Establecimiento del Entorno Reactivo

Una vez que se logra el vacío profundo, se introduce nitrógeno de alta pureza en la cámara. Dado que el ciclo de vacío ya ha eliminado el oxígeno competidor, los átomos de nitrógeno pueden interactuar directamente con la superficie del circonio sin interferencias.

Impacto en las Características del Material

Logro de la Capa Cerámica de ZrN

El principal indicador de un procedimiento de vacío exitoso es la formación de Nitruro de Circonio (ZrN). Cuando el vacío excluye con éxito el oxígeno, el nitrógeno reacciona para formar una capa cerámica distinta.

Esta capa se caracteriza por un color dorado específico. Si el procedimiento de vacío se ve comprometido, la superficie carecerá de esta apariencia distintiva, lo que indica contaminación por óxido.

Facilitación de la Difusión de Nitrógeno

El entorno de vacío crea las condiciones iniciales requeridas para la difusión. Al mantener la superficie metálica y libre de óxido, los átomos de nitrógeno pueden penetrar en la red de la aleación.

Mientras que el vacío protege la superficie, el calentamiento posterior (típicamente de 900°C a 1000°C) impulsa la cinética. El vacío asegura que la difusión que ocurre a estas altas temperaturas involucre nitrógeno, no oxígeno.

Compensaciones Críticas y Variables del Proceso

Roles del Vacío vs. Temperatura

Es vital distinguir entre la pureza superficial y las propiedades de la capa. El procedimiento de vacío garantiza la pureza química de la superficie (evitando la oxidación).

Sin embargo, las propiedades mecánicas —como el espesor y la dureza de la capa— son impulsadas por la temperatura. El vacío permite la reacción, pero la energía térmica impulsa el crecimiento.

Los Límites del Ciclado de Vacío

Aunque el vacío profundo ($10^{-5}$ bar) es efectivo, aumenta el tiempo de ciclo y el consumo de energía.

Además, incluso un vacío perfecto no puede corregir las entradas de gas de baja pureza. Si el gas de nitrógeno introducido después del bombeo contiene humedad u oxígeno, los beneficios del ciclo de vacío se ven anulados.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar la nitruración de Zr2.5Nb, debe equilibrar el control atmosférico con la cinética térmica.

- Si su enfoque principal es la pureza y adhesión superficial: Priorice la fase de ciclado de vacío para asegurar que las presiones alcancen $10^{-5}$ bar, garantizando la eliminación de óxidos antes de que comience el calentamiento.

- Si su enfoque principal es el espesor y la dureza de la capa: Concéntrese en los parámetros térmicos, aumentando las temperaturas hacia los 1000°C para maximizar la difusión de nitrógeno y promover el crecimiento del plano cristalino (111).

El vacío proporciona el lienzo limpio, pero un control térmico preciso pinta la imagen de una aleación duradera y de alto rendimiento.

Tabla Resumen:

| Parámetro | Influencia en la Calidad Superficial | Valor/Condición Objetivo |

|---|---|---|

| Presión de Vacío | Previene la formación de barreras de óxido; asegura la pureza superficial | $10^{-5}$ bar |

| Control Atmosférico | Elimina la afinidad por el oxígeno; permite la interacción con el nitrógeno | Flujo de Nitrógeno de alta pureza |

| Temperatura del Proceso | Impulsa la cinética de difusión del nitrógeno y el espesor de la capa | 900°C - 1000°C |

| Resultado Superficial | Fase resultante e indicador visual | Capa Cerámica Dorada de ZrN |

Mejore su Investigación de Materiales con la Precisión KINTEK

No permita que el oxígeno residual comprometa los resultados de su nitruración de Zr2.5Nb. Los sistemas de tubos de vacío de alta temperatura de KINTEK están diseñados para alcanzar los niveles de vacío profundo necesarios para prevenir la oxidación y asegurar el crecimiento de capas cerámicas de ZrN puras y duras.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables Muffle, Tube, Rotary, Vacuum y CVD adaptados a los requisitos específicos de su laboratorio. Ya sea que necesite una cinética térmica precisa o un control atmosférico superior, nuestros equipos brindan la confiabilidad que su investigación exige.

¿Listo para optimizar su proceso de tratamiento térmico? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Longlong Zhang, Yong Luo. Thermal Nitridation Deoxygenation and Biotribological Properties of Zr2.5Nb. DOI: 10.1049/bsb2.70005

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel juega un sistema de reactor de tubo de cuarzo en la evaluación de MSR? Guía experta sobre precisión cinética

- ¿Cómo funciona el sistema de control de temperatura en un horno tubular experimental de gradiente múltiple? Domine perfiles de calor precisos para su laboratorio

- ¿Cómo contribuye un horno de recocido de tubo de laboratorio a la formación final de materiales compuestos de CNT-Al2O3-Ag-TiO2?

- ¿Cuáles son las aplicaciones de investigación de laboratorio de los hornos de tubo de vacío? Desbloquee la síntesis precisa de materiales y mucho más

- ¿Cuáles son las aplicaciones de un horno tubular de laboratorio en la investigación física? Descubra experimentos de alta temperatura precisos

- ¿Cuáles son las características clave de un horno tubular horizontal? Logre un calentamiento preciso y uniforme para su laboratorio

- ¿Cuál es la función de un horno tubular de alta temperatura? Síntesis maestra de fosfuros metálicos de alta entropía

- ¿Por qué debe realizarse el sinterizado final de las aleaciones NiTiNb en un horno tubular de alto vacío? Garantizar un rendimiento de memoria de forma puro