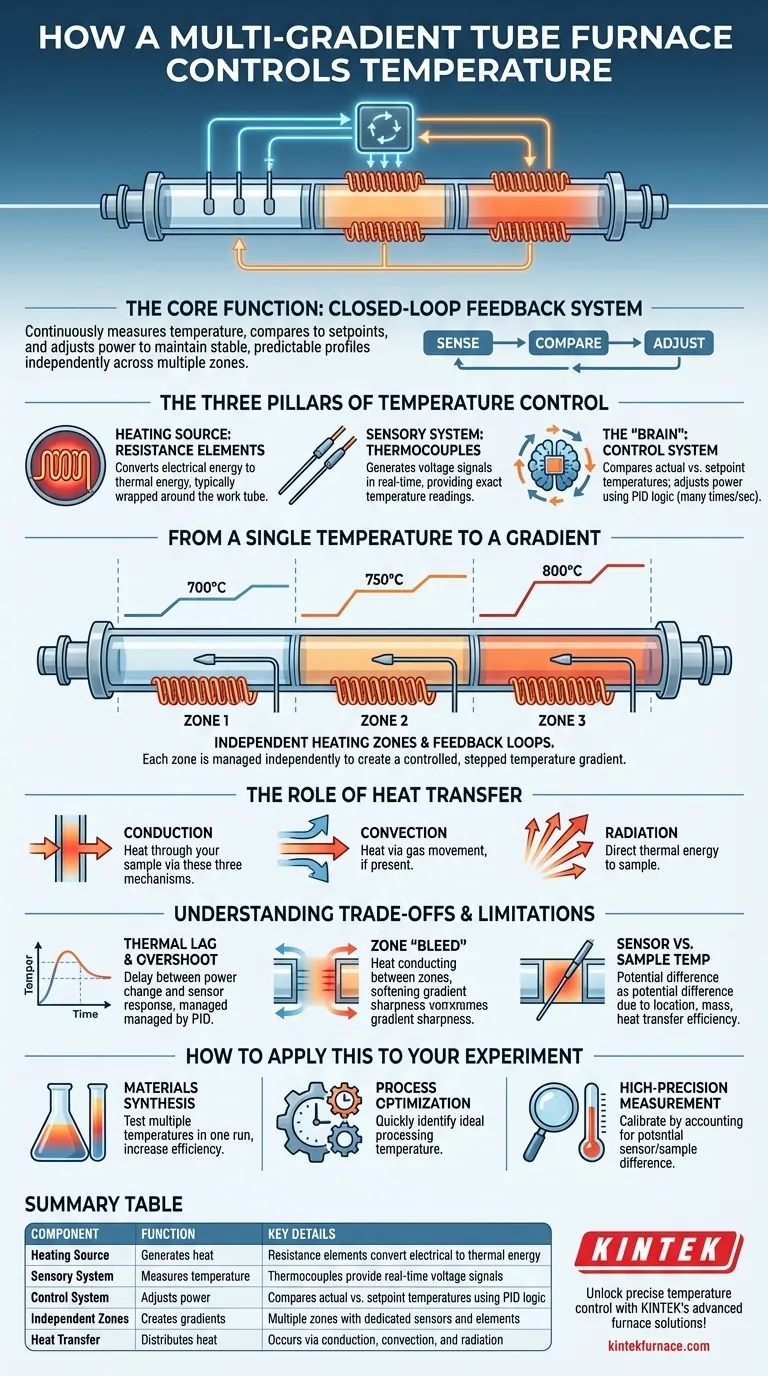

En esencia, un horno tubular experimental de gradiente múltiple controla la temperatura mediante un sofisticado sistema de retroalimentación de circuito cerrado. Gestiona con precisión múltiples zonas de calentamiento independientes a lo largo de la longitud de un tubo midiendo continuamente la temperatura en cada zona con sensores, comparando estas lecturas con los puntos de ajuste deseados y ajustando instantáneamente la potencia eléctrica suministrada a los elementos calefactores correspondientes.

La verdadera función del sistema no es solo generar calor, sino crear y mantener un perfil de temperatura estable y predecible a lo largo del tubo del horno. Esto se logra mediante un ciclo constante y de alta velocidad de detección, comparación y ajuste de potencia de forma independiente en múltiples zonas.

Los Tres Pilares del Control de Temperatura

Para comprender cómo el horno logra un gradiente preciso, primero debemos observar los tres componentes centrales que trabajan al unísono dentro de cada zona de temperatura.

La Fuente de Calentamiento: Elementos Resistivos

El horno genera calor mediante elementos calefactores resistivos, generalmente envueltos alrededor del exterior del tubo de trabajo. Cuando el sistema de control envía corriente eléctrica a estos elementos, su resistencia eléctrica natural hace que se calienten, convirtiendo la energía eléctrica en energía térmica.

El Sistema Sensorial: Termopares

Para conocer la temperatura, el sistema se basa en sensores, casi siempre termopares. Un termopar es un dispositivo simple hecho de dos metales diferentes unidos en un punto. Esta unión produce un voltaje minúsculo que cambia de manera predecible con la temperatura.

Este voltaje actúa como una señal en tiempo real, informando al sistema de control la temperatura exacta en su ubicación específica.

El "Cerebro": El Sistema de Control

El sistema de control es el procesador central que toma decisiones inteligentes. Realiza constantemente una tarea simple pero crítica para cada zona: compara la señal de temperatura del termopar (temperatura real) con la temperatura objetivo que usted programó (punto de ajuste).

Si la temperatura real es demasiado baja, el controlador aumenta la potencia de los elementos calefactores de esa zona. Si es demasiado alta, reduce o corta la potencia. Este ciclo continuo de medición y ajuste ocurre muchas veces por segundo.

De una Sola Temperatura a un Gradiente

La clave de un horno de gradiente múltiple es la multiplicación de este sistema de control a través de varias secciones distintas del tubo del horno.

El Concepto de Zonas de Calentamiento Independientes

Un horno de gradiente múltiple no es un solo calentador. Está construido con varios conjuntos de elementos calefactores resistivos colocados secuencialmente a lo largo del tubo. Cada conjunto constituye una zona de calentamiento independiente.

Bucles de Retroalimentación Independientes

Fundamentalmente, cada una de estas zonas de calentamiento tiene su propio termopar dedicado y es gestionada de forma independiente por el sistema de control. Esto significa que el controlador puede mantener la Zona 1 a 700 °C, la Zona 2 a 750 °C y la Zona 3 a 800 °C simultáneamente.

Cada zona ejecuta su propio bucle de retroalimentación, sin tener conocimiento de las otras. El resultado es un gradiente de temperatura controlado y escalonado a lo largo del interior del tubo.

El Papel de la Transferencia de Calor

Una vez que los elementos calefactores crean la temperatura en el exterior del tubo, ese calor debe llegar a su muestra en el interior. Esto ocurre a través de tres mecanismos:

- Conducción: El calor viaja a través del material sólido del propio tubo.

- Convección: Si hay un gas presente en el tubo, su movimiento ayuda a distribuir el calor.

- Radiación: La pared interior caliente del tubo irradia energía térmica directamente a su muestra.

Comprensión de las Compensaciones y Limitaciones

Aunque potente, este sistema se rige por las leyes de la física, lo que introduce consideraciones prácticas que usted debe conocer.

Retraso Térmico y Sobreimpulso

Hay un retraso entre el momento en que el controlador envía más potencia y el momento en que el termopar registra un aumento de temperatura. Un controlador inteligente (que a menudo utiliza lógica PID) anticipa este retraso para evitar sobrepasar la temperatura objetivo, lo cual es fundamental para la estabilidad.

"Fuga" de Zona y Nitidez del Gradiente

Las zonas de calentamiento no están perfectamente aisladas. El calor se conducirá naturalmente a lo largo del material del tubo del horno desde una zona más caliente hacia una zona fría adyacente. El sistema de control debe trabajar constantemente para contrarrestar esta "fuga", lo que puede suavizar ligeramente la nitidez del gradiente entre zonas.

Colocación del Sensor frente a la Temperatura de la Muestra

El sistema solo conoce la temperatura en la ubicación del termopar. La temperatura real de su muestra puede ser ligeramente diferente debido a su posición en el tubo, su masa y la eficiencia de la transferencia de calor. Para trabajos de alta precisión, esta diferencia potencial debe tenerse en cuenta.

Cómo Aplicar Esto a su Experimento

Comprender cómo funciona el sistema le permite diseñar mejores experimentos e interpretar sus resultados con mayor confianza.

- Si su enfoque principal es la síntesis de materiales: Reconozca que el gradiente le permite probar los efectos de múltiples temperaturas precisas en su muestra en una sola ejecución experimental, aumentando drásticamente la eficiencia.

- Si su enfoque principal es la optimización de procesos: Utilice los controles de zona independientes para identificar rápidamente la temperatura de procesamiento ideal sin tener que realizar múltiples experimentos que consumen mucho tiempo.

- Si su enfoque principal es la medición de alta precisión: Calibre su configuración teniendo en cuenta la diferencia potencial entre la lectura del termopar y la temperatura real en la ubicación exacta de su muestra.

Al comprender estos principios, usted pasa de simplemente operar el horno a controlar verdaderamente su entorno experimental.

Tabla Resumen:

| Componente | Función | Detalles Clave |

|---|---|---|

| Fuente de Calentamiento | Genera calor | Los elementos resistivos convierten la energía eléctrica en energía térmica |

| Sistema Sensorial | Mide la temperatura | Los termopares proporcionan señales de voltaje en tiempo real |

| Sistema de Control | Ajusta la potencia | Compara temperaturas reales frente a puntos de ajuste utilizando lógica PID |

| Zonas Independientes | Crea gradientes | Múltiples zonas con sensores y elementos calefactores dedicados |

| Transferencia de Calor | Distribuye el calor | Ocurre a través de conducción, convección y radiación |

¡Desbloquee un control de temperatura preciso para sus experimentos con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos Tubulares, de Mufla, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y precisión de su investigación!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión