En entornos industriales, los hornos de tubo de caída son herramientas especializadas para el procesamiento de materiales a alta temperatura donde los ambientes controlados y el calentamiento uniforme son primordiales. Son críticos en la fabricación de materiales avanzados como cerámicas, componentes de baterías y aleaciones especializadas, permitiendo procesos que son difíciles o imposibles de lograr en otros tipos de hornos.

La clave para comprender el papel industrial de un horno de tubo de caída es su orientación vertical. Este diseño no es arbitrario; aprovecha la gravedad y la dinámica de fluidos para permitir procesos altamente específicos como la deposición química de vapor (CVD), la pirólisis y la síntesis de polvos de alta pureza.

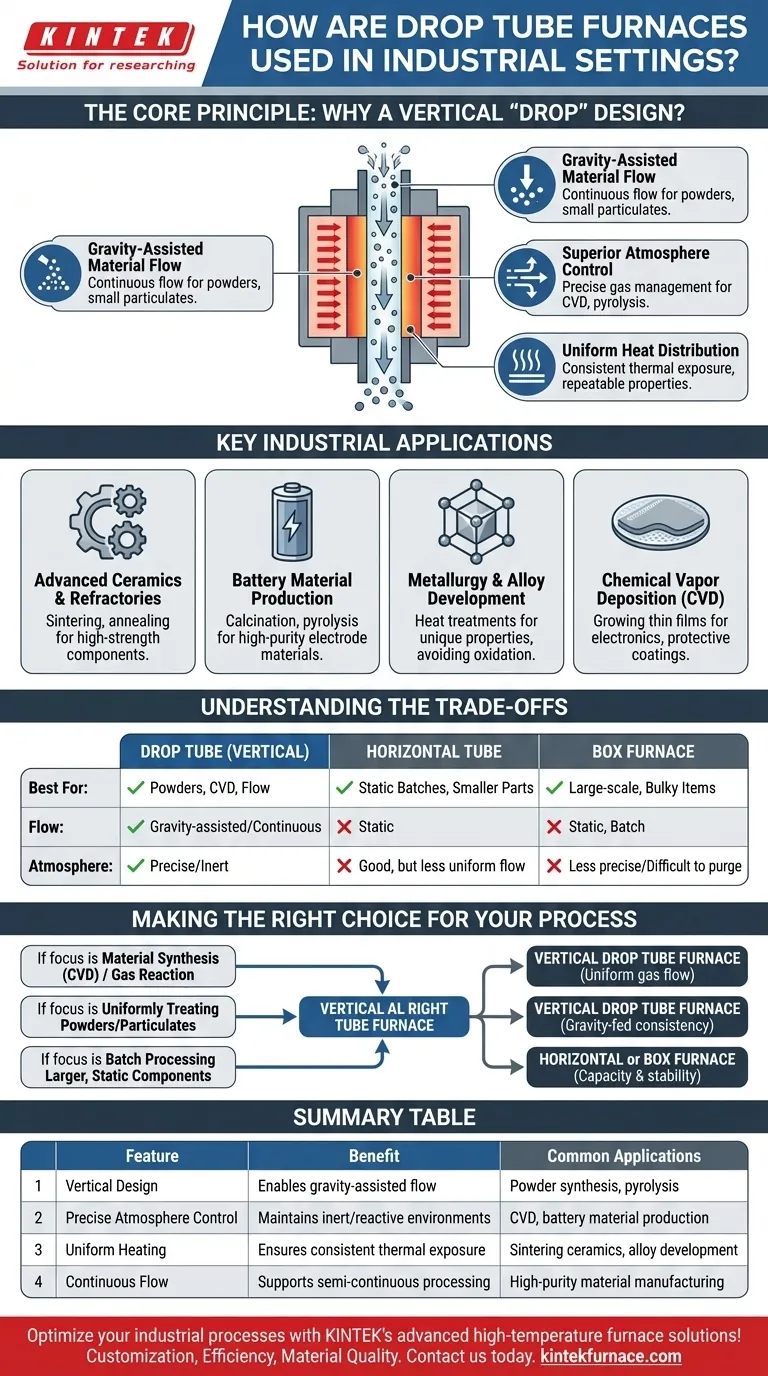

El Principio Central: ¿Por qué un diseño vertical de "Caída"?

Un horno de tubo de caída es un tipo específico de horno tubular vertical. Su diseño facilita directamente ciertos procesos industriales al utilizar la gravedad como parte clave de la operación.

Flujo de Material Asistido por Gravedad

La principal ventaja es la capacidad de dejar caer o hacer fluir el material a través de la zona calentada. Esto es ideal para polvos, pequeñas partículas o incluso gotas líquidas que necesitan una exposición uniforme y breve a altas temperaturas.

Este flujo continuo o semi-continuo contrasta con los procesos de lote estáticos, lo que permite reacciones y tratamientos únicos.

Control Superior de la Atmósfera

El tubo vertical es excepcionalmente adecuado para procesos que requieren una gestión precisa de gases. Los gases se pueden introducir desde la parte superior o inferior, creando una trayectoria de flujo específica.

Esto es crucial para la Deposición Química de Vapor (CVD), donde los gases precursores deben fluir uniformemente sobre un sustrato, o para la pirólisis, donde el material se descompone térmicamente en una atmósfera inerte.

Distribución Uniforme del Calor

Con elementos calefactores rodeando el tubo central, estos hornos crean una zona de temperatura extremadamente uniforme a lo largo del eje vertical.

Esto asegura que cada partícula que cae a través del horno experimente condiciones térmicas casi idénticas, lo que conduce a propiedades del material altamente consistentes y repetibles.

Aplicaciones Industriales Clave

El diseño único de los hornos de tubo de caída los hace indispensables en varios sectores de fabricación de alta tecnología.

Cerámicas Avanzadas y Materiales Refractarios

Estos hornos se utilizan para la sinterización y el recocido de polvos cerámicos en componentes densos y de alta resistencia. El ambiente controlado y a alta temperatura es esencial para lograr la microestructura deseada.

Producción de Materiales para Baterías

La producción de materiales catódicos y anódicos para baterías de iones de litio a menudo implica la calcinación o pirólisis de productos químicos precursores. Un horno de tubo de caída proporciona el estricto control de la atmósfera necesario para producir materiales de electrodo de alta pureza y alto rendimiento.

Metalurgia y Desarrollo de Aleaciones

Se utilizan tratamientos térmicos específicos para crear aleaciones avanzadas con propiedades únicas. El control preciso de la temperatura y la atmósfera permite a los fabricantes recocer metales o crear estructuras cristalinas específicas sin oxidación no deseada.

Deposición Química de Vapor (CVD)

En las industrias de semiconductores y materiales avanzados, la CVD es un proceso fundamental. Los hornos de tubo de caída se utilizan para hacer crecer películas delgadas sobre sustratos, creando componentes para electrónica o recubrimientos protectores duraderos en piezas industriales.

Comprender las Compensaciones

Ninguna herramienta es perfecta para cada trabajo. El valor de un horno de tubo de caída se hace evidente cuando se compara con otros equipos de procesamiento térmico.

Frente a Hornos Tubulares Horizontales

Los hornos horizontales son excelentes para procesar muestras estáticas por lotes, como tratar una bandeja de componentes o hacer crecer cristales a lo largo de un plano. Generalmente son más fáciles de cargar y descargar para piezas sólidas y estables.

Sin embargo, son menos efectivos para procesos que dependen de la gravedad o que requieren el flujo uniforme de polvos y gases que permite un tubo vertical.

Frente a Hornos de Caja (Box Furnaces)

Los hornos de caja son los caballos de batalla para el tratamiento térmico a gran escala de artículos voluminosos, como piezas grandes de acero o lotes de gran volumen de componentes electrónicos. Su principal ventaja es la capacidad.

Su inconveniente es un control atmosférico menos preciso. Es difícil purgar el oxígeno y mantener un ambiente de gas inerte puro en una cámara grande, lo que los hace inadecuados para los materiales altamente sensibles procesados en un horno tubular.

Limitaciones en la Escala

Aunque son industriales, los hornos de tubo de caída se utilizan típicamente para producir materiales de mayor valor y menor volumen. El diámetro del tubo de proceso en sí mismo presenta una limitación física en el rendimiento en comparación con los hornos industriales masivos utilizados para materiales a granel.

Tomar la Decisión Correcta para Su Proceso

Seleccionar el horno correcto es fundamental para lograr sus objetivos de fabricación. Su decisión debe guiarse por la transformación específica del material que necesita realizar.

- Si su enfoque principal es la síntesis de materiales a través de reacción gaseosa (como CVD): La orientación vertical de un horno de tubo de caída proporciona la dinámica de flujo de gas uniforme e ideal requerida para la deposición de películas de alta calidad.

- Si su enfoque principal es el tratamiento térmico uniforme de polvos o pequeñas partículas: El mecanismo de alimentación por gravedad asegura que cada partícula reciba una exposición térmica consistente para procesos como la calcinación o la pirólisis.

- Si su enfoque principal es el procesamiento por lotes de componentes estáticos más grandes: Un horno tubular horizontal para artículos más pequeños o un horno de caja para objetos más voluminosos es probablemente una solución más práctica y eficiente.

Comprender las ventajas de proceso únicas del diseño vertical le permite seleccionar la herramienta precisa necesaria para la fabricación de materiales avanzados.

Tabla de Resumen:

| Característica | Beneficio | Aplicaciones Comunes |

|---|---|---|

| Diseño Vertical | Permite el flujo asistido por gravedad para polvos y partículas | Síntesis de polvos, pirólisis |

| Control Preciso de la Atmósfera | Mantiene ambientes de gas inerte o reactivo | Deposición Química de Vapor (CVD), producción de materiales para baterías |

| Calentamiento Uniforme | Asegura una exposición térmica consistente para todos los materiales | Sinterización de cerámicas, desarrollo de aleaciones |

| Flujo Continuo | Soporta el procesamiento semi-continuo para mayor eficiencia | Fabricación de materiales de alta pureza |

¡Optimice sus procesos industriales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de tubo de caída y otros sistemas como Hornos de Mufla, Tubulares, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la calidad del material. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de fabricación de materiales avanzados!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas