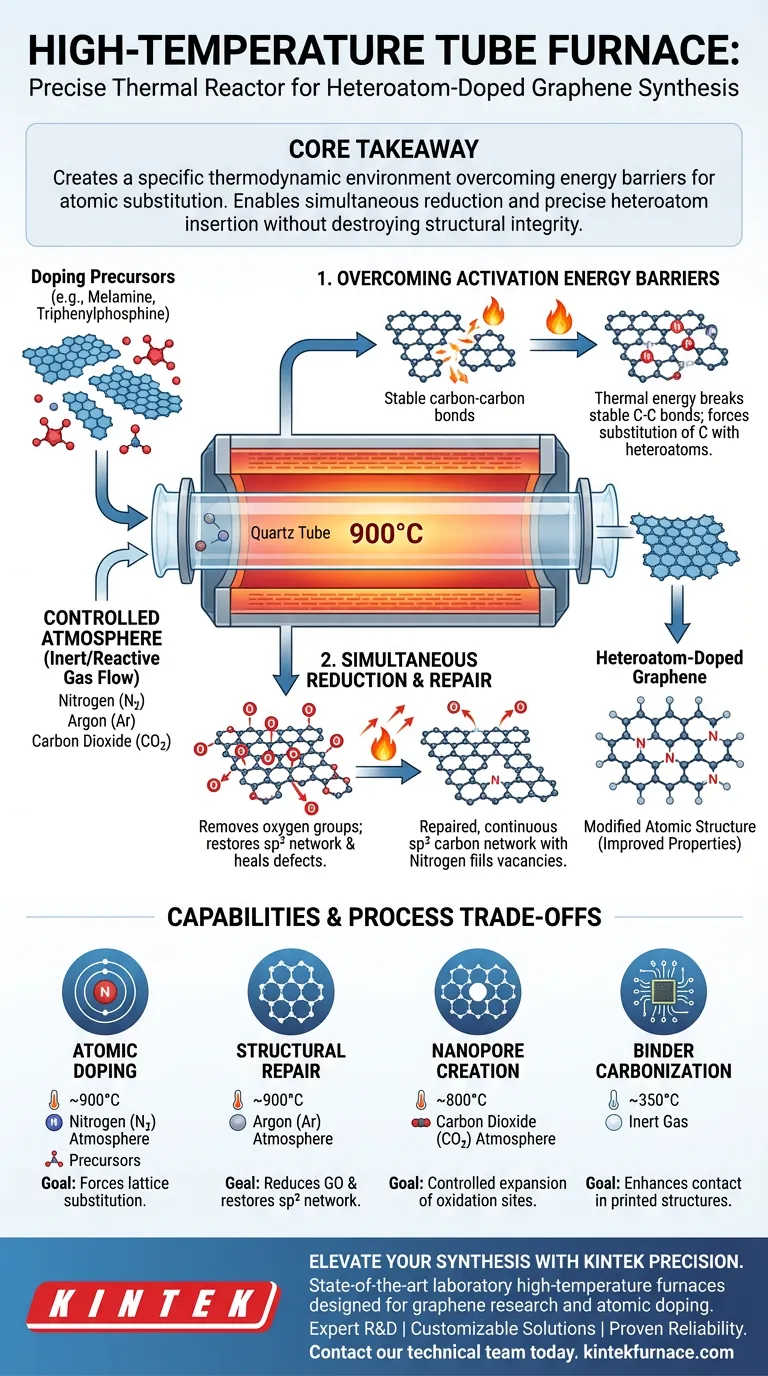

Un horno tubular de alta temperatura funciona como un reactor térmico de precisión necesario para modificar la estructura atómica del grafeno. Proporciona el entorno controlado y de alta temperatura, típicamente alrededor de 900°C, requerido para descomponer precursores químicos y forzar heteroátomos, como nitrógeno o fósforo, en la red del grafeno.

Conclusión Clave El horno tubular no se limita a calentar el material; crea un entorno termodinámico específico que supera las barreras energéticas requeridas para la sustitución atómica. Al controlar estrictamente la temperatura, las velocidades de calentamiento y los gases atmosféricos, permite la reducción simultánea de óxidos de grafeno y la inserción precisa de heteroátomos sin destruir la integridad estructural del material.

Los Mecanismos de Modificación de la Red

Superación de las Barreras de Energía de Activación

Para dopar con éxito el grafeno, se deben romper los enlaces estables carbono-carbono o llenar las vacuidades dentro de la red. Esto requiere una energía térmica significativa.

El horno tubular calienta el sistema a altas temperaturas (por ejemplo, 900°C) para descomponer los precursores de dopaje como la melamina o la trifenilfosfina.

Esta energía térmica impulsa la reacción química donde los átomos de carbono en el grafeno monocapa son sustituidos por heteroátomos como nitrógeno o fósforo.

Control de la Atmósfera de Reacción

La temperatura es solo la mitad de la ecuación; el entorno químico dentro del tubo es igualmente crítico.

El horno permite un flujo constante de gases inertes o reactivos, como nitrógeno o argón, para proteger el grafeno de la combustión durante el calentamiento.

Al mantener esta atmósfera específica, el horno asegura que los dopantes reaccionen con la red del grafeno en lugar de reaccionar con el oxígeno ambiental, lo que simplemente quemaría la muestra.

Reducción y Reparación Simultáneas

Eliminación de Grupos de Oxígeno

En muchas rutas de síntesis, específicamente aquellas que comienzan con óxido de grafeno, el material está fuertemente oxigenado y es aislante.

El entorno de alta temperatura (hasta 900°C) reduce térmicamente el óxido de grafeno, eliminando efectivamente los grupos funcionales que contienen oxígeno.

Restauración de la Red sp2

A medida que el horno elimina estas impurezas, la energía térmica ayuda a reorganizar los átomos de carbono.

Este proceso repara la red hibridada sp2, curando defectos en la estructura.

Simultáneamente, los átomos de nitrógeno (de fuentes como residuos de amonio o nitrato) utilizan esta energía térmica para ocupar las vacuidades dejadas por los grupos de oxígeno eliminados, fijándolos en la red.

Comprender las Compensaciones y Capacidades

Ingeniería Estructural Selectiva

Si bien el objetivo principal suele ser el dopaje, la versatilidad del horno tubular permite otras modificaciones estructurales dependiendo del gas utilizado.

Por ejemplo, la introducción de dióxido de carbono (CO2) a 800°C puede impulsar la expansión controlada de los sitios de oxidación para crear nanoporos ultrafinos.

Sin embargo, esto requiere un control estricto; una selección inadecuada de gas o una gestión de la temperatura pueden crear poros grandes y no selectivos que arruinan la resistencia mecánica del material.

Especificidad de Temperatura

No todos los procesos requieren calor máximo; el horno permite un tratamiento específico por etapas.

Para estructuras de grafeno impresas, una temperatura más baja (por ejemplo, 350°C) es suficiente para carbonizar los copolímeros aglutinantes y mejorar el contacto entre las capas de grafeno.

Operar a temperaturas innecesariamente altas para estas aplicaciones podría degradar el sustrato o provocar una descomposición térmica no deseada.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su horno tubular de alta temperatura, alinee los parámetros de su proceso con sus objetivos materiales específicos:

- Si su enfoque principal es el dopaje atómico: Apunte a temperaturas alrededor de 900°C bajo flujo de nitrógeno, utilizando precursores como la melamina para forzar la sustitución dentro de la red.

- Si su enfoque principal es la reparación estructural y la conductividad: Utilice una atmósfera de argón a 900°C para reducir térmicamente el óxido de grafeno y restaurar la red sp2.

- Si su enfoque principal es la creación de filtros de tamizado iónico: utilice una atmósfera de CO2 a 800°C para nucleiar nanoporos específicos en lugar de dopar la red.

La precisión en el control térmico y atmosférico es la diferencia entre destruir su muestra y diseñar un material de alto rendimiento.

Tabla Resumen:

| Objetivo del Proceso | Temperatura Óptima | Atmósfera | Función Clave |

|---|---|---|---|

| Dopaje con Heteroátomos | ~900°C | Nitrógeno (N2) | Supera la energía de activación para la sustitución atómica |

| Reparación Estructural | ~900°C | Argón (Ar) | Reduce el óxido de grafeno y restaura la red sp2 |

| Creación de Nanoporos | ~800°C | Dióxido de Carbono (CO2) | Impulsa la expansión controlada de los sitios de oxidación |

| Carbonización del Aglutinante | ~350°C | Gas Inerte | Mejora el contacto en estructuras de grafeno impresas |

Mejore la Síntesis de sus Materiales con la Precisión de KINTEK

El control térmico y atmosférico preciso es la diferencia crítica entre la degradación del material y la ingeniería de alto rendimiento. KINTEK proporciona hornos de laboratorio de alta temperatura de última generación, incluidos sistemas especializados Tubulares, de Vacío y CVD, diseñados específicamente para manejar las rigurosas demandas de la investigación del grafeno y el dopaje atómico.

¿Por qué elegir KINTEK?

- I+D Experto: Sistemas diseñados para una estricta uniformidad de temperatura e integridad atmosférica.

- Soluciones Personalizables: Configuraciones a medida para satisfacer sus precursores de dopaje y requisitos de flujo de gas específicos.

- Fiabilidad Probada: Confiado por investigadores líderes para la reducción térmica y la modificación estructural.

¿Listo para lograr una modificación superior de la red? Contacte a nuestro equipo técnico hoy mismo para encontrar el horno perfecto para sus necesidades de síntesis únicas.

Guía Visual

Referencias

- Yong Gao, Hongge Pan. Experimentally validated design principles of heteroatom-doped-graphene-supported calcium single-atom materials for non-dissociative chemisorption solid-state hydrogen storage. DOI: 10.1038/s41467-024-45082-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el papel de un horno tubular en la carbonización? Dominando el control de precisión para materiales de carbono estructurados

- ¿Cómo se transfiere el calor al material dentro de un horno tubular? Domine el proceso de 3 etapas para un control térmico preciso

- ¿Qué papel juega un horno tubular en la síntesis de compuestos Se/NC? Dominando el método de difusión por fusión

- ¿Cuál es la función principal del procesamiento térmico controlado para películas delgadas de YIG? Desbloquear el orden magnético en la espintrónica

- ¿Por qué se requiere un horno tubular programable de alta precisión para los compuestos de TiO2@C dopados con N? Soluciones Térmicas Expertas

- ¿Qué condiciones experimentales esenciales proporciona un horno tubular horizontal de laboratorio para la pirólisis de astillas de madera?

- ¿En qué se diferencia el método de calentamiento de un horno de tubos vertical de lecho fluidizado de los hornos de tubos ordinarios? Descubra las diferencias clave para una mejor eficiencia en el laboratorio

- ¿Por qué es necesaria la primera etapa de sinterización en un horno de sinterización de vacío en tubo? Domina la técnica del espaciador