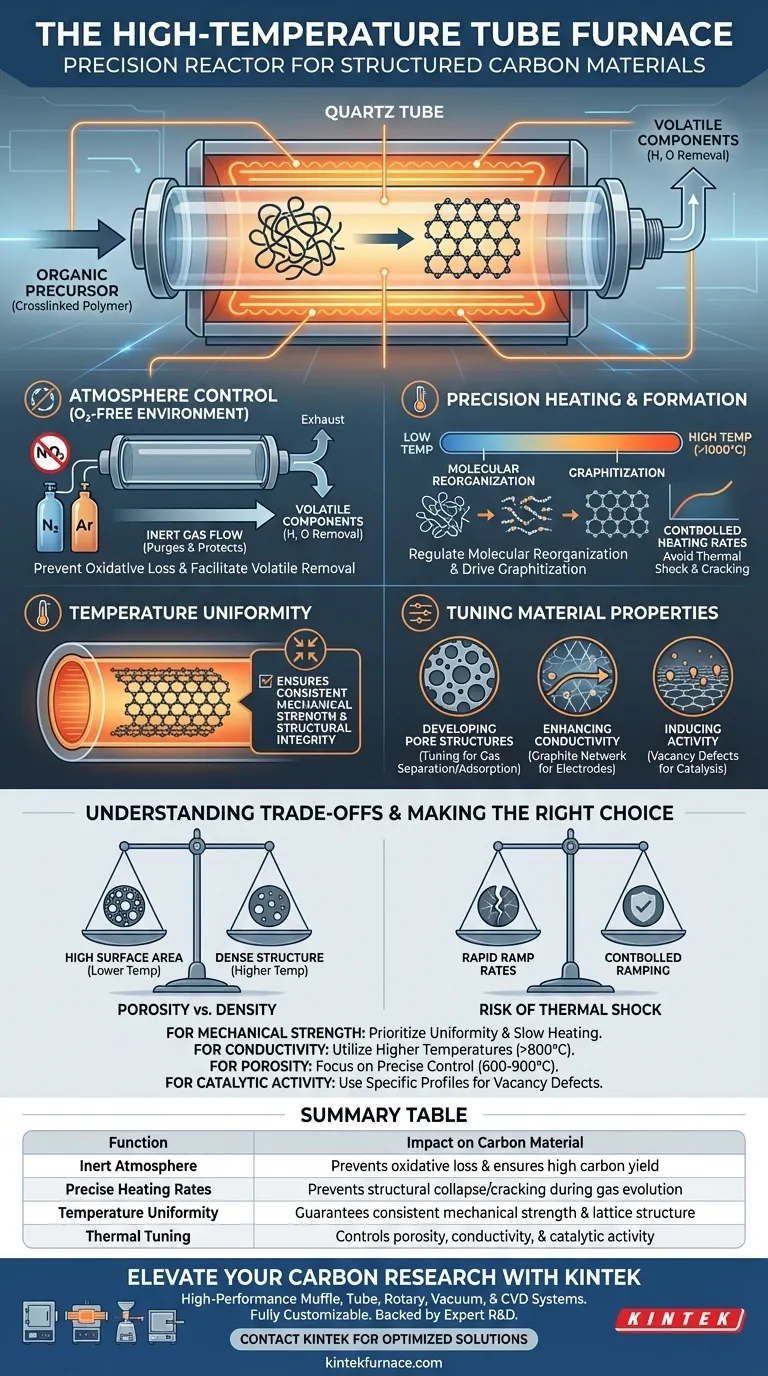

Un horno tubular de alta temperatura actúa como el reactor de precisión necesario para transformar precursores orgánicos en materiales de carbono estructurados sin destruirlos. Al mantener un entorno inerte estrictamente controlado, permite que los polímeros reticulados se descompongan, se reorganizen y, finalmente, se grafiten en un marco de carbono robusto.

Conclusión principal El horno tubular no es simplemente una fuente de calor; es una herramienta para la ingeniería molecular. Su capacidad para proporcionar una atmósfera uniforme y libre de oxígeno y tasas de calentamiento exactas es el factor decisivo en el rendimiento de carbono, la integridad estructural y la resistencia mecánica del material final.

El papel crítico del control de la atmósfera

Prevención de la pérdida oxidativa

El papel más fundamental del horno es crear un entorno libre de oxígeno. Si hubiera oxígeno presente a altas temperaturas, el material precursor simplemente se quemaría hasta convertirse en cenizas. Al purgar el tubo con gases inertes como nitrógeno de alta pureza o argón, el horno protege el material, asegurando que la pérdida de masa se limite solo a los componentes volátiles, no a la estructura de carbono en sí.

Facilitación de la eliminación de volátiles

A medida que el horno calienta el precursor, induce la liberación de átomos que no son de carbono (como hidrógeno y oxígeno). Un flujo continuo de gas inerte ayuda a barrer estos componentes volátiles lejos de la superficie del material. Esta eliminación es esencial para "esqueletizar" el precursor, dejando una matriz carbonizada pura y estable.

Calentamiento de precisión y formación estructural

Regulación de la reorganización molecular

El horno impulsa la transformación química del precursor polimérico reticulado. Bajo calor alto, las cadenas moleculares se rompen y posteriormente se reorganizan. Este proceso permite que los átomos de carbono restantes se alineen, lo que eventualmente conduce a la grafización, donde el carbono forma una red cristalina altamente ordenada.

Control de la tasa de cambio

La tasa de calentamiento es una variable que debe gestionarse estrictamente. Los hornos tubulares avanzados permiten perfiles de calentamiento complejos y multietapa (por ejemplo, calentamiento por gradiente). Un aumento lento y controlado asegura que la deshidrogenación ocurra de manera ordenada, previniendo el colapso estructural que puede ocurrir si los gases se expulsan de manera demasiado violenta.

La importancia de la uniformidad de la temperatura

La referencia principal destaca que la uniformidad de la temperatura es un factor crítico para el producto final. El calentamiento desigual conduce a grados de carbonización inconsistentes en toda la muestra. El calor uniforme asegura que todo el lote alcance la misma resistencia mecánica e integridad estructural.

Ajuste de las propiedades del material

Desarrollo de estructuras de poros

La temperatura específica y el perfil de calentamiento determinan la porosidad del material. Al gestionar la temperatura de carbonización (a menudo entre 600 °C y 900 °C), el horno controla la contracción de los microporos. Esta precisión permite a los ingenieros ajustar el tamaño de los poros para aplicaciones específicas, como tamizado molecular o separación de gases.

Mejora de la conductividad y la actividad

El tratamiento a alta temperatura transforma los polímeros aislantes en redes de carbono conductoras. Para aplicaciones específicas como materiales de electrodos, el entorno del horno se puede ajustar para inducir defectos de vacancia de carbono. Estas imperfecciones controladas pueden aumentar significativamente la actividad electroquímica del material.

Comprender las compensaciones

El riesgo de choque térmico

Si bien las altas temperaturas son necesarias para la grafización, calentar demasiado rápido puede ser perjudicial. Las tasas de aumento agresivas pueden causar una rápida evolución de gases que agrieta el esqueleto del material. Esto compromete la resistencia mecánica y puede arruinar la continuidad estructural requerida para aplicaciones de alto rendimiento.

Equilibrio entre porosidad y densidad

A menudo existe una compensación entre el área de superficie y la densidad estructural. Las temperaturas más bajas pueden preservar más microporos (alta área de superficie), mientras que las temperaturas más altas (superiores a 1000 °C) tienden a colapsar estos poros para crear una estructura más densa y grafítica. La configuración del horno debe elegirse en función de si la prioridad es la capacidad de adsorción o la conductividad eléctrica.

Tomando la decisión correcta para su objetivo

Para optimizar su proceso de carbonización, alinee los parámetros del horno con los requisitos específicos de su material:

- Si su enfoque principal es la Resistencia Mecánica: Priorice la uniformidad de la temperatura y las tasas de calentamiento más lentas para garantizar un marco de carbono altamente ordenado y sin defectos.

- Si su enfoque principal es la Conductividad Eléctrica: Utilice temperaturas más altas (a menudo >800 °C) para maximizar la grafización y asegurar la eliminación completa de átomos que no son de carbono.

- Si su enfoque principal es la Separación de Gases (Porosidad): Concéntrese en el control preciso de la temperatura en el rango de 600 °C a 900 °C para ajustar la contracción de los microporos y la distribución del tamaño de los poros.

- Si su enfoque principal es la Actividad Catalítica: Utilice perfiles de calentamiento específicos para inducir defectos de vacancia dentro de la red de carbono, mejorando la reactividad de la superficie.

El horno tubular de alta temperatura es el puente entre un polímero orgánico crudo y un material de carbono funcional y de alto valor.

Tabla resumen:

| Función | Impacto en el material de carbono |

|---|---|

| Atmósfera inerte | Previene la pérdida oxidativa y asegura un alto rendimiento de carbono |

| Tasas de calentamiento precisas | Previene el colapso/agrietamiento estructural durante la evolución de gases |

| Uniformidad de la temperatura | Garantiza una resistencia mecánica y una estructura de red consistentes |

| Ajuste térmico | Controla la porosidad, la conductividad y la actividad catalítica |

Mejore su investigación sobre carbono con KINTEK

La carbonización precisa requiere más que solo calor; exige el control absoluto que se encuentra en los sistemas térmicos de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD de grado profesional diseñados para cumplir con los rigurosos estándares de la ciencia de materiales.

Ya sea que esté desarrollando electrodos de alta conductividad o tamices moleculares avanzados, nuestros hornos son totalmente personalizables para sus tasas de calentamiento y requisitos de atmósfera únicos. Contacte a KINTEK hoy para descubrir cómo nuestra experiencia en ingeniería puede optimizar la integridad estructural y el rendimiento de su material.

Guía Visual

Referencias

- Paul N. Smith, Zhe Qiang. Accurate additive manufacturing of lightweight and elastic carbons using plastic precursors. DOI: 10.1038/s41467-024-45211-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es necesario controlar con precisión el caudal de oxígeno en un horno tubular? Optimizar Compuestos con Deficiencia de Litio

- ¿Cuáles son las ventajas clave de utilizar la tecnología de lecho fluidizado en hornos tubulares verticales? Impulsar la eficiencia y la uniformidad

- ¿Cuáles son las ventajas de los hornos de tubo de corindón? Desbloquee el procesamiento de alta temperatura y resistente a la corrosión

- ¿Cómo se utilizan los hornos de tubo de caída en entornos industriales? Aumente la eficiencia en el procesamiento de materiales

- ¿Cómo se limpia un horno tubular de alúmina? Asegure el rendimiento máximo y la longevidad

- ¿Cuál es la importancia del programa de control de temperatura en un horno tubular para cristales de KBaBi? Experto en Crecimiento Preciso

- ¿Qué papel juega un horno tubular en la conversión de precursores de níquel? Domina la reducción térmica en atmósferas de argón

- ¿Cuáles son los componentes principales de un horno de tubo de atmósfera? Desbloquee la precisión en el procesamiento de materiales