El horno tubular funciona como el reactor central para la síntesis de nanodiscos de dicalcogenuros de metales de transición (TMDC-ND) decorados con grafeno. Su función principal es facilitar el recocido por transporte de vapor (VTA), proporcionando el entorno térmico preciso necesario para convertir los materiales precursores en nanoestructuras específicas como el disulfuro de tungsteno (WS2) o el disulfuro de molibdeno (MoS2) dentro de una atmósfera rica en azufre.

El horno tubular no es simplemente un calentador; es el recipiente de control para el recocido por transporte de vapor, asegurando que los precursores recubiertos de grafeno sufran una transformación química uniforme en nanodiscos definidos.

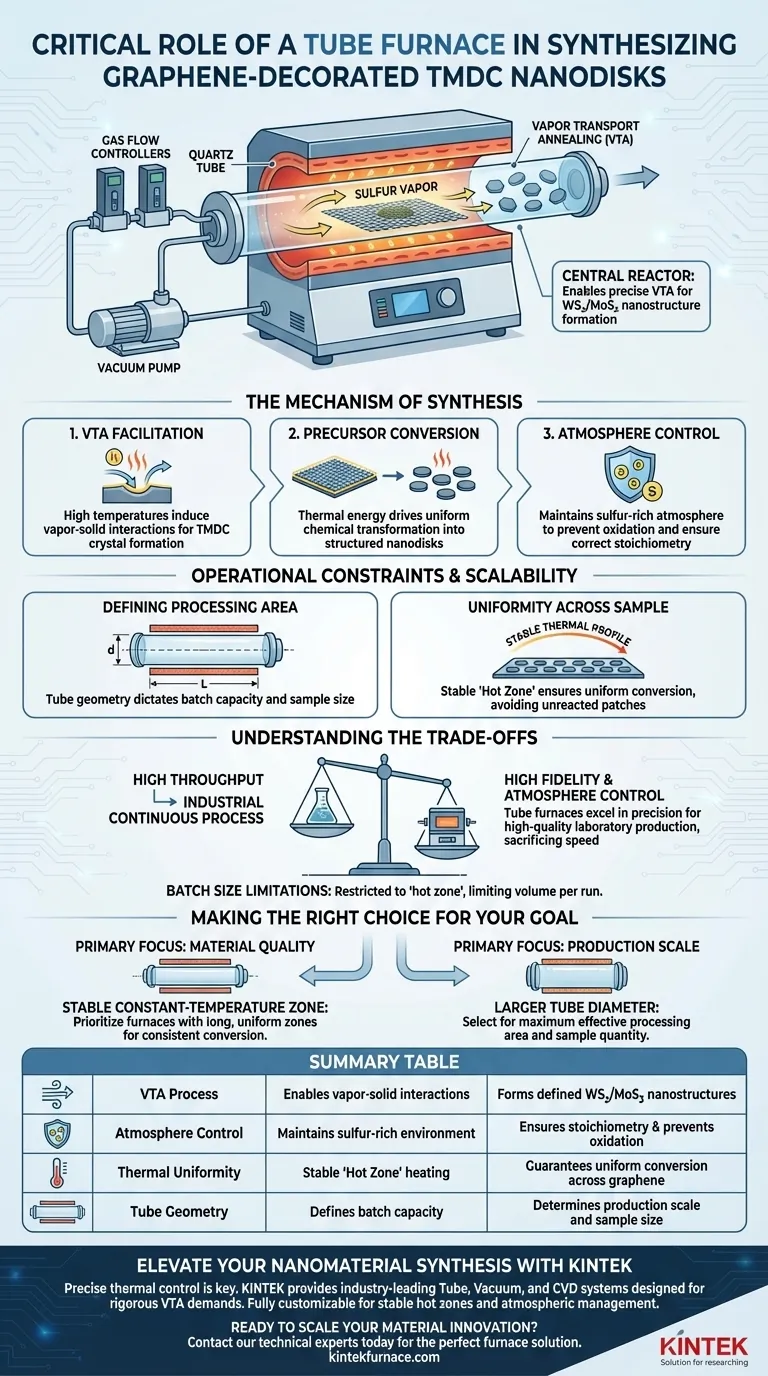

El Mecanismo de Síntesis

Facilitación del Recocido por Transporte de Vapor (VTA)

La función principal del horno tubular en este contexto es permitir el recocido por transporte de vapor.

Este proceso se basa en altas temperaturas para inducir reacciones químicas entre los precursores sólidos y el vapor circundante.

Sin el entorno cerrado y calentado del tubo, las interacciones vapor-sólido necesarias para formar la estructura cristalina del TMDC no ocurrirían.

Conversión de Precursores

La síntesis comienza con precursores de TMDC que ya están recubiertos sobre un sustrato de grafeno.

El horno proporciona la energía térmica necesaria para impulsar la conversión química de estos precursores en sus formas finales de nanodisco (WS2 o MoS2).

Esto asegura que el material final no sea un agregado aleatorio, sino un compuesto estructurado donde los nanodiscos se forman correctamente en la lámina de grafeno.

Control de Atmósfera

Un requisito crítico para la formación de dicalcogenuros de metales es la presencia de vapor de azufre.

El horno tubular mantiene esta atmósfera de azufre específica, previniendo la oxidación y asegurando la estequiometría correcta de los nanodiscos finales.

Este entorno controlado permite la sulfuración precisa de los metales de transición, lo cual es esencial para las propiedades electrónicas del material.

Restricciones Operativas y Escalabilidad

Definición del Área de Procesamiento

La geometría física del horno tubular dicta directamente la capacidad de producción.

Las dimensiones del tubo del horno (diámetro y longitud calentada) determinan el tamaño máximo y la cantidad de muestras que se pueden procesar en una sola ejecución.

Uniformidad en la Muestra

Más allá del simple calentamiento, el horno debe mantener un perfil térmico estable en toda la zona de síntesis.

Esto asegura que la conversión de los precursores en nanodiscos sea uniforme en toda la superficie del grafeno, evitando parches de material sin reaccionar.

Comprensión de las Compensaciones

Limitaciones del Tamaño del Lote

Si bien el horno tubular ofrece un excelente control ambiental, está inherentemente limitado por su volumen físico.

El área de procesamiento efectiva se limita a la "zona caliente" del tubo; colocar muestras fuera de esta zona de temperatura uniforme puede provocar una formación inconsistente de nanodiscos.

Rendimiento vs. Control

Los hornos tubulares sobresalen en precisión pero a menudo sacrifican el rendimiento de alto volumen en comparación con los procesos industriales continuos.

Para la producción a escala de laboratorio o piloto de heterestructuras de grafeno-TMDC de alta calidad, la compensación favorece la alta fidelidad y el control de la atmósfera que proporciona el horno tubular.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno tubular para la síntesis de TMDC-ND, alinee la elección de su equipo con sus necesidades de producción específicas.

- Si su enfoque principal es la calidad del material: Priorice un horno con una zona de temperatura constante larga y estable para garantizar la conversión más uniforme de los precursores en WS2 o MoS2.

- Si su enfoque principal es la escala de producción: Seleccione un horno con un diámetro de tubo más grande para maximizar el área de procesamiento efectiva disponible para sus sustratos de grafeno.

El horno tubular es el puente crítico que transforma precursores crudos en nanoestructuras sofisticadas soportadas por grafeno a través de un control ambiental preciso.

Tabla Resumen:

| Característica | Papel en la Síntesis de TMDC-ND | Impacto en el Material |

|---|---|---|

| Proceso VTA | Permite interacciones vapor-sólido | Forma nanoestructuras WS2/MoS2 definidas |

| Control de Atmósfera | Mantiene un entorno rico en azufre | Asegura la estequiometría y previene la oxidación |

| Uniformidad Térmica | Calentamiento estable de la 'Zona Caliente' | Garantiza una conversión uniforme en todo el grafeno |

| Geometría del Tubo | Define la capacidad del lote | Determina la escala de producción y el tamaño de la muestra |

Mejore su Síntesis de Nanomateriales con KINTEK

El control térmico preciso es la diferencia entre agregados aleatorios y heterestructuras de grafeno-TMDC de alta fidelidad. KINTEK proporciona sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para cumplir con las rigurosas demandas del Recocido por Transporte de Vapor (VTA).

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables según sus requisitos específicos de investigación o producción, asegurando zonas calientes estables y una gestión atmosférica precisa para una formación consistente de nanodiscos.

¿Listo para escalar su innovación en materiales? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Samar Ali Ghopry, Judy Wu. Enhanced Photoresponse in Intermingled WS<sub>2</sub> and MoS<sub>2</sub> Nanodiscs on Graphene Heterostructure Nanohybrids. DOI: 10.1002/admi.202500087

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es necesaria una atmósfera controlada de nitrógeno dentro de un horno tubular durante el recocido de películas delgadas dopadas con antimonio?

- ¿Qué papel juegan los hornos de mufla o tubulares de alta temperatura en la síntesis de hidroxiapatita? Dominando la pureza de las biocerámicas

- ¿Por qué los hornos de tubo horizontales son ideales para pruebas de materiales a pequeña escala? Desbloquee la precisión y la eficiencia en su laboratorio

- ¿Por qué se prefiere un horno tubular con protección atmosférica para LMTOF1244? Garantizando una estequiometría química precisa

- ¿Cuáles son los principales usos de los hornos tubulares en entornos académicos e industriales?Desbloquear la precisión y la versatilidad

- ¿Cómo afecta el rango de temperatura de trabajo a la elección de un horno tubular? Adapte las necesidades térmicas de su laboratorio a la precisión y la rentabilidad

- ¿Por qué utilizar un horno tubular con control de atmósfera para la conversión de NiFe LDH a aleación de NiFe? Lograr una reducción precisa de metales

- ¿Por qué es fundamental el control de las velocidades de calentamiento y enfriamiento en un horno tubular para la reducción térmica del niobato de litio?