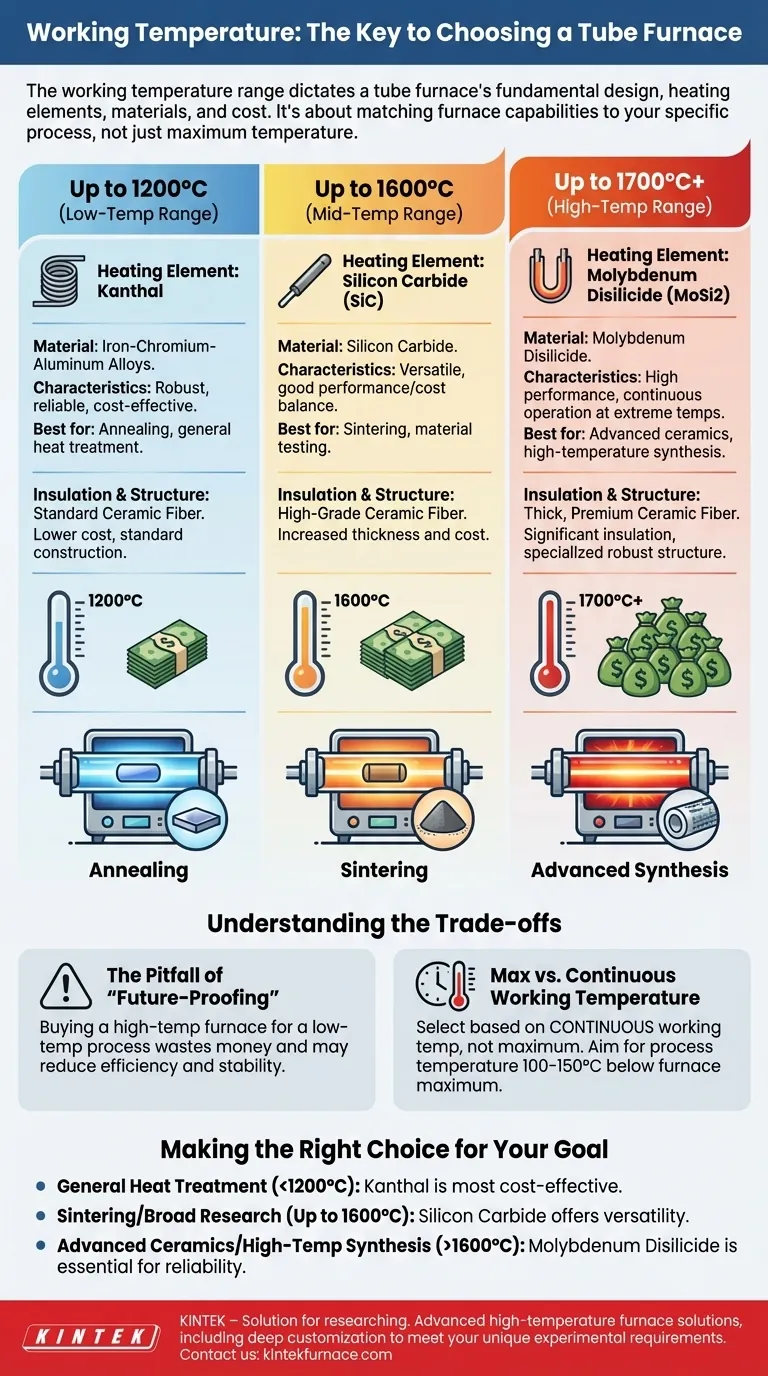

El rango de temperatura de trabajo es el factor más crítico al elegir un horno tubular porque dicta el diseño fundamental del instrumento, los materiales utilizados para sus elementos calefactores y su costo general. Seleccionar un horno no se trata de encontrar la temperatura máxima posible, sino de adaptar las capacidades del horno al proceso térmico específico que necesita realizar.

La elección de un horno tubular requiere que mire más allá de la clasificación de temperatura máxima. La tarea principal es alinear la temperatura de trabajo continua requerida por su aplicación específica con la clase correcta de elemento calefactor y construcción del horno para garantizar precisión, longevidad y rentabilidad.

Cómo rige la temperatura el diseño del horno

La temperatura operativa requerida determina directamente los materiales y la ingeniería de los componentes más críticos del horno. Esta relación no es lineal; a medida que aumentan los requisitos de temperatura, la complejidad y el costo del horno crecen exponencialmente.

El papel crítico de los elementos calefactores

El corazón de cualquier horno es su elemento calefactor, que convierte la energía eléctrica en calor. Diferentes materiales funcionan de manera óptima dentro de bandas de temperatura específicas.

-

Hasta 1200°C (Kanthal): Para aplicaciones de menor temperatura como recocido y tratamiento térmico general, los hornos suelen utilizar elementos hechos de aleaciones de hierro-cromo-aluminio, comúnmente conocidas como Kanthal. Estos son robustos, fiables y muy rentables.

-

Hasta 1600°C (Carburo de silicio): Para procesos de rango medio a alto como la sinterización y muchas pruebas de ciencia de materiales, los elementos de carburo de silicio (SiC) son el estándar. Ofrecen un excelente rendimiento y un buen equilibrio entre capacidad de temperatura y costo.

-

Hasta 1700°C+ (Disilicuro de molibdeno): Para las aplicaciones más exigentes, como el desarrollo de cerámicas avanzadas o investigaciones de alto riesgo, los hornos requieren elementos de disilicuro de molibdeno (MoSi2). Estos pueden sostener temperaturas extremadamente altas para operación continua, pero tienen un costo significativamente mayor.

Integridad estructural y aislamiento

Las temperaturas operativas más altas exigen un aislamiento térmico más sofisticado. Un horno de 1700°C requiere un aislamiento de fibra cerámica de mayor grado y más grueso que un modelo de 1200°C para mantener la estabilidad de la temperatura, garantizar la eficiencia energética y mantener segura la carcasa exterior al tacto.

Este mayor aislamiento y la necesidad de componentes estructurales más robustos para manejar el estrés térmico son impulsores importantes del tamaño, el peso y el costo del horno.

El impacto directo en el precio

La elección de los elementos calefactores y el nivel de aislamiento requerido crean niveles de precios distintos. Un horno clasificado para 1700°C puede ser varias veces más caro que uno clasificado para 1200°C, incluso si sus dimensiones del tubo son idénticas.

Adaptar el rango de temperatura a su aplicación

Su proceso específico dicta la temperatura que necesita. Comprender esta conexión evita que gaste de más en capacidad innecesaria o, peor aún, que elija un horno que no puede realizar su tarea.

Recocido y tratamiento térmico estándar

Estos procesos generalmente ocurren a temperaturas más bajas, bien dentro de las capacidades de los hornos equipados con elementos Kanthal. Esto los convierte en la opción más económica para estas aplicaciones comunes.

Sinterización y pruebas de materiales

Sinterizar polvos en una masa sólida o realizar muchas pruebas de materiales estándar requiere temperaturas más altas. Un horno con elementos SiC proporciona la versatilidad necesaria para esta amplia categoría de trabajo de laboratorio.

Síntesis avanzada y cerámicas de alto rendimiento

La investigación y producción que involucran materiales especializados a menudo superan los límites del procesamiento térmico. Estas aplicaciones exigen el uso de un horno con elementos MoSi2 para lograr y mantener de manera confiable las temperaturas necesarias por encima de los 1600°C.

Comprender las compensaciones

Seleccionar el horno correcto implica ser consciente de las trampas comunes y comprender la diferencia entre las especificaciones y el rendimiento en el mundo real.

La trampa de "prepararse para el futuro"

Comprar un horno de 1700°C para un proceso que solo requiere 1100°C suele ser un error. Los hornos de alta temperatura pueden ser menos eficientes y pueden tener una menor estabilidad de temperatura cuando se operan en el extremo inferior de su rango. Usted paga una prima por una capacidad que no utiliza.

Temperatura máxima frente a temperatura de trabajo continua

Siempre seleccione un horno basándose en su temperatura de trabajo continua, no en su clasificación máxima absoluta. La temperatura máxima de un horno es a menudo un pico que solo puede sostener durante períodos cortos. Para obtener resultados fiables y repetibles, la temperatura de su proceso debe estar al menos 100-150°C por debajo del máximo indicado del horno.

Uniformidad y control de zona

Lograr una temperatura uniforme en toda la muestra es fundamental para obtener resultados consistentes. A medida que aumentan las temperaturas de funcionamiento, también lo hacen los gradientes térmicos. Para trabajos de alta precisión, considere un horno multizona, que utiliza múltiples zonas de calentamiento y controladores independientes para garantizar una zona caliente altamente uniforme.

Tomar la decisión correcta para su objetivo

Base su decisión en la temperatura sostenida que exige su proceso.

- Si su enfoque principal es el tratamiento térmico general o el recocido (por debajo de 1200°C): Un horno con elementos calefactores Kanthal ofrece la solución más rentable y fiable.

- Si su enfoque principal es la sinterización de materiales comunes o la investigación amplia (hasta 1600°C): Un horno con elementos de carburo de silicio (SiC) proporciona un equilibrio versátil de rendimiento y costo.

- Si su enfoque principal son las cerámicas avanzadas o la síntesis a alta temperatura (por encima de 1600°C): Debe invertir en un horno con elementos de disilicuro de molibdeno (MoSi2) para un funcionamiento continuo y fiable.

Al alinear su temperatura de trabajo requerida con la tecnología de material central del horno, usted asegura tanto el éxito técnico como la responsabilidad fiscal.

Tabla de resumen:

| Rango de Temperatura | Elemento Calefactor Recomendado | Aplicaciones Comunes | Consideraciones Clave |

|---|---|---|---|

| Hasta 1200°C | Kanthal | Recocido, tratamiento térmico general | Rentable, fiable |

| Hasta 1600°C | Carburo de Silicio (SiC) | Sinterización, pruebas de materiales | Versátil, rendimiento equilibrado |

| Por encima de 1600°C | Disilicuro de Molibdeno (MoSi2) | Cerámicas avanzadas, síntesis a alta temperatura | Alto rendimiento, costo premium |

¿Listo para optimizar su laboratorio con el horno tubular perfecto? En KINTEK, aprovechamos la I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo podemos mejorar sus procesos térmicos con equipos fiables y rentables adaptados a sus necesidades.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión