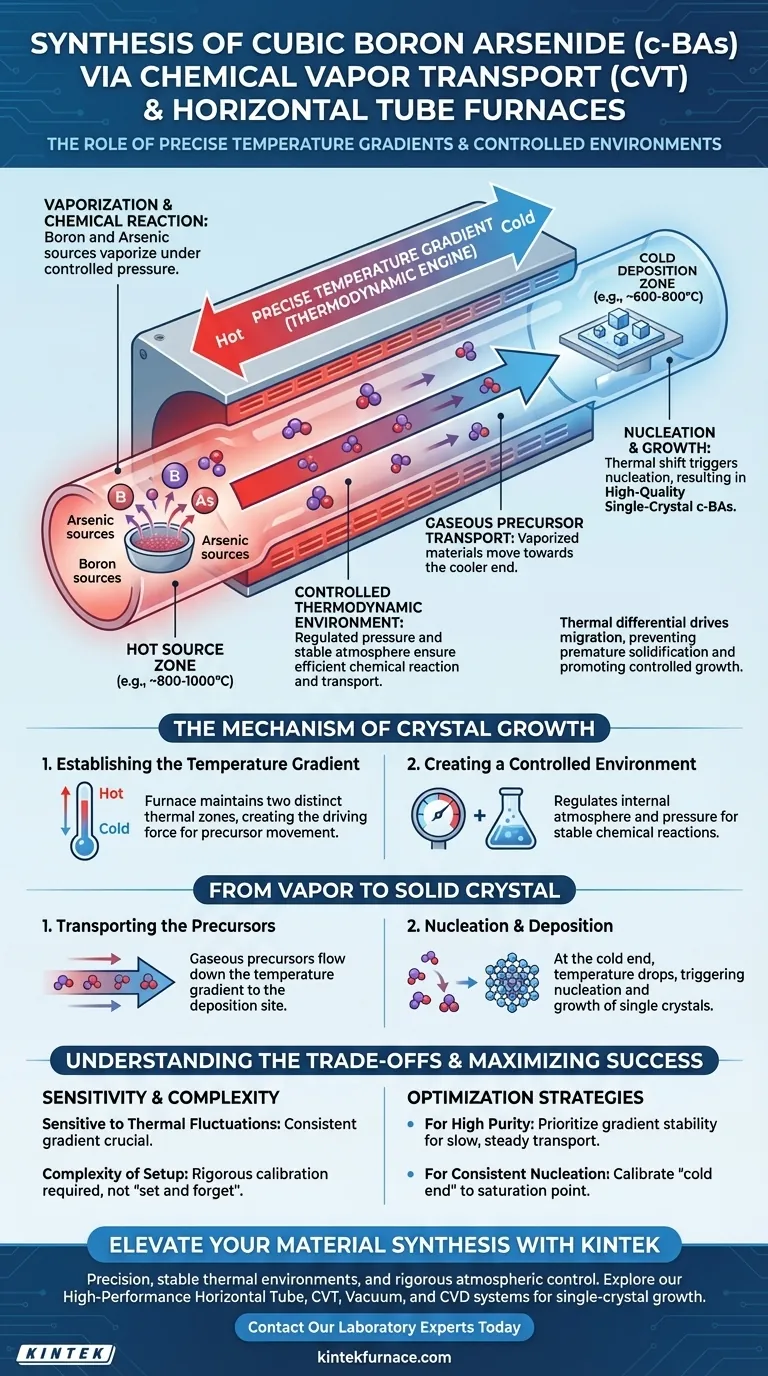

El papel principal del equipo de Transporte Químico en Fase Vapor (CVT) y los hornos tubulares horizontales es facilitar la síntesis de arseniuro de boro cúbico (c-BAs) estableciendo gradientes de temperatura precisos que impulsan el movimiento de precursores gaseosos. Este equipo crea un entorno termodinámico controlado donde las fuentes de boro y el vapor de arsénico reaccionan bajo presiones específicas, permitiendo que el material migre de una zona de fuente caliente a una zona de deposición más fría.

El horno tubular horizontal sirve como recipiente fundamental para el proceso CVT, creando el diferencial térmico necesario para transportar materiales vaporizados. Esta migración controlada es el mecanismo clave para asegurar la nucleación y el crecimiento de c-BAs monocristalinos de alta calidad.

El Mecanismo de Crecimiento de Cristales

Establecimiento del Gradiente de Temperatura

La función central del horno tubular horizontal es crear dos zonas térmicas distintas. El equipo mantiene un "extremo caliente" donde se encuentran y vaporizan las materias primas.

Simultáneamente, mantiene un "extremo frío" en el lado opuesto del tubo. Este preciso gradiente de temperatura actúa como el motor del proceso, proporcionando la fuerza termodinámica requerida para impulsar los precursores gaseosos de un extremo a otro.

Creación de un Entorno Controlado

Más allá del simple calentamiento, el horno regula la atmósfera interna de la reacción. Asegura que el entorno permanezca estable bajo las presiones específicas requeridas para la síntesis.

Esta estabilidad permite que el vapor de arsénico reaccione químicamente con las fuentes de boro de manera eficiente. Sin este entorno termodinámico controlado, la reacción sería impredecible, lo que llevaría a una síntesis de baja calidad o fallida.

De Vapor a Cristal Sólido

Transporte de los Precursores

Una vez que la reacción se inicia en el extremo caliente, los precursores gaseosos deben moverse al sitio de deposición. La disposición del tubo horizontal facilita este flujo a lo largo del gradiente de temperatura.

El gas viaja lejos de la zona de la fuente, transportando los componentes químicos necesarios. Esta fase de transporte es crucial para entregar material al sustrato sin solidificación prematura.

Nucleación y Deposición

Cuando los precursores gaseosos alcanzan el extremo más frío del horno, la temperatura cae por debajo del punto de saturación. Este cambio térmico desencadena la nucleación, donde el gas comienza a organizarse en una estructura sólida.

Este proceso resulta en el crecimiento de c-BAs en sustratos ubicados en la zona fría. Debido a que la entrega es lenta y controlada, el material resultante forma cristales únicos de alta calidad en lugar de policristales desordenados.

Comprensión de las Compensaciones

Sensibilidad a las Fluctuaciones Térmicas

La dependencia de un gradiente de temperatura preciso significa que el proceso es muy sensible a la inestabilidad térmica. Si el horno no puede mantener una diferencia constante entre los extremos caliente y frío, la tasa de transporte puede fluctuar.

Complejidad de la Configuración

Lograr las "presiones específicas" y las condiciones termodinámicas correctas requiere una calibración rigurosa. Este no es un método de "configurar y olvidar"; exige un monitoreo cuidadoso para asegurar que el entorno respalde el crecimiento de cristales únicos durante todo el período.

Maximizando el Éxito de la Síntesis

Para lograr los mejores resultados al sintetizar arseniuro de boro cúbico utilizando CVT, considere sus objetivos específicos:

- Si su enfoque principal es la alta pureza: Priorice la estabilidad del gradiente de temperatura para asegurar un transporte lento y constante de precursores, lo que minimiza los defectos en la red cristalina.

- Si su enfoque principal es la nucleación consistente: Asegúrese de que la temperatura del "extremo frío" esté calibrada con precisión al punto de saturación específico del vapor de c-BAs para promover un crecimiento controlado en el sustrato.

En última instancia, la síntesis exitosa de arseniuro de boro cúbico depende completamente de la capacidad del equipo para mantener un entorno térmico riguroso que guíe el material del vapor a un sólido de alta calidad.

Tabla Resumen:

| Característica | Papel en la Síntesis de c-BAs |

|---|---|

| Zona de Fuente Caliente | Facilita la vaporización de fuentes de boro y arsénico en bruto |

| Zona de Deposición Fría | Desencadena la nucleación y el crecimiento de cristales únicos de alta calidad |

| Gradiente de Temperatura | Actúa como el motor termodinámico que impulsa el movimiento de precursores gaseosos |

| Control Atmosférico | Regula presiones específicas y estabilidad para reacciones químicas |

| Diseño de Tubo Horizontal | Permite el flujo y transporte controlado de materiales vaporizados |

Mejore su Síntesis de Materiales con KINTEK

La precisión es innegociable al sintetizar materiales complejos como el arseniuro de boro cúbico. En KINTEK, entendemos que el éxito de su investigación depende de entornos térmicos estables y un control atmosférico riguroso.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de tubos horizontales, CVT, vacío y CVD de alto rendimiento diseñados para mantener los gradientes de temperatura exactos requeridos para el crecimiento de cristales únicos. Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable adaptado a los requisitos únicos de su laboratorio, KINTEK proporciona la confiabilidad que necesita para minimizar defectos y maximizar la pureza.

¿Listo para optimizar su proceso CVT? Contacte a nuestros expertos de laboratorio hoy mismo para encontrar la solución de horno perfecta para sus objetivos de síntesis.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad