En resumen, un horno tubular se construye a partir de tres grupos de materiales principales. El tubo de reacción central suele estar hecho de alúmina, cuarzo fundido o Pyrex, elegido por su resistencia a la temperatura y a los productos químicos. Los elementos calefactores que rodean el tubo están hechos de materiales como hilo resistivo, carburo de silicio o disiliciuro de molibdeno. Finalmente, el cuerpo exterior consta de una carcasa de acero y aislamiento de fibra cerámica de alto rendimiento para garantizar la eficiencia y la seguridad.

La selección de materiales para un horno tubular no es arbitraria; es una función directa de la aplicación prevista. El desafío principal es equilibrar la temperatura de funcionamiento requerida, la inercia química necesaria para proteger la muestra y el costo total.

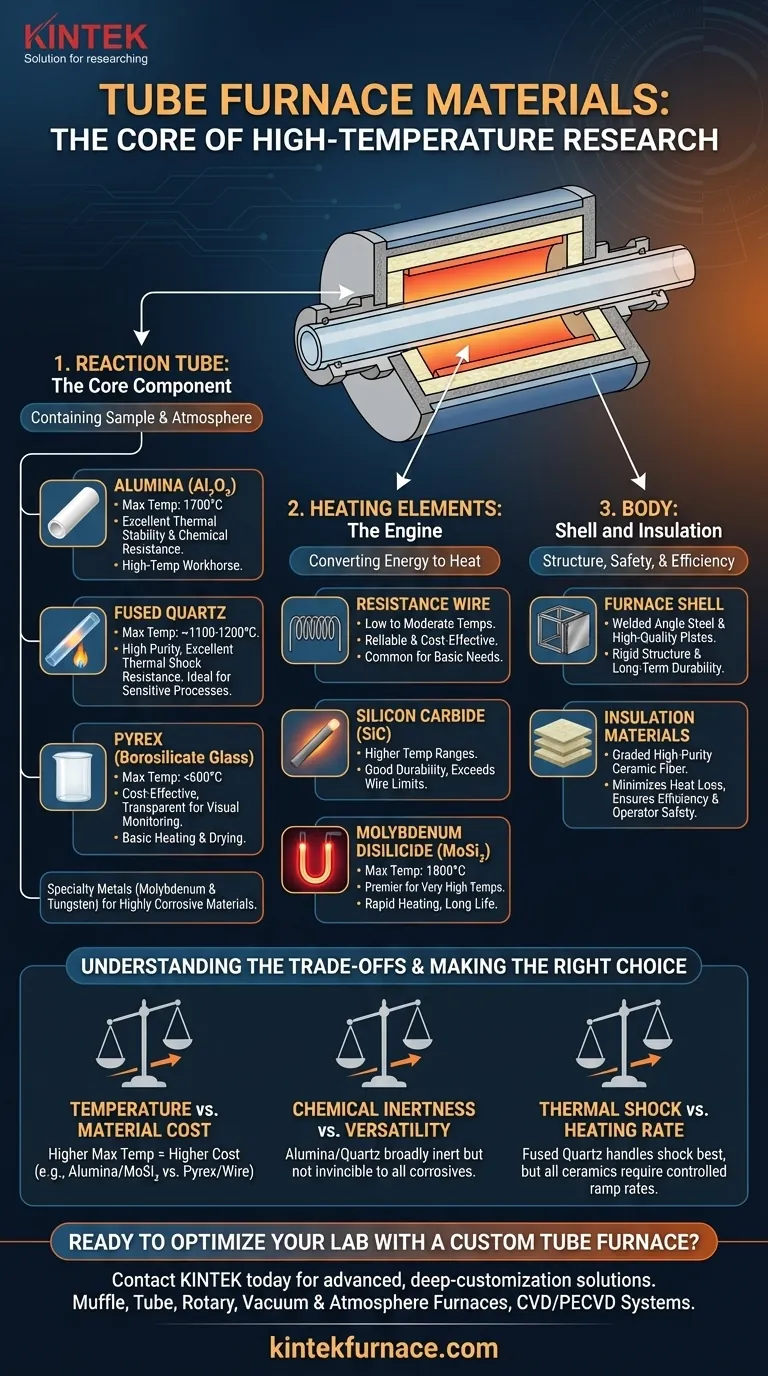

El componente principal: el tubo de reacción

El tubo de reacción es el corazón del horno, ya que contiene la muestra y la atmósfera. Su material afecta directamente la temperatura máxima y los tipos de procesos químicos que se pueden ejecutar.

Alúmina (óxido de aluminio)

La alúmina es el caballo de batalla para aplicaciones de alta temperatura. Ofrece una excelente estabilidad térmica, capaz de alcanzar temperaturas de hasta 1700 °C.

También es altamente resistente al ataque químico, lo que la hace adecuada para una amplia gama de experimentos sin riesgo de contaminación o degradación del tubo.

Cuarzo fundido

El cuarzo fundido es apreciado por su alta pureza y excelente resistencia al choque térmico, lo que significa que puede soportar cambios rápidos de temperatura mejor que algunas cerámicas.

Si bien su temperatura máxima de funcionamiento es típicamente más baja que la de la alúmina (alrededor de 1100-1200 °C), su inercia lo hace ideal para procesos sensibles donde la pureza de la muestra es primordial.

Pyrex (vidrio de borosilicato)

El Pyrex es una opción rentable para trabajos a baja temperatura, generalmente por debajo de los 600 °C.

Aunque carece de la tolerancia extrema al calor de las cerámicas, es transparente, lo que permite la monitorización visual del proceso, y es adecuado para muchas aplicaciones básicas de calentamiento y secado.

Metales especiales (molibdeno y tungsteno)

Para procesos que involucran materiales altamente corrosivos que podrían dañar incluso las cerámicas robustas, se utilizan tubos de metal especiales.

Los tubos de molibdeno y tungsteno proporcionan una resistencia superior a ciertos entornos químicos agresivos, asegurando la integridad tanto de la muestra como del propio horno.

El motor: elementos calefactores

Los elementos calefactores convierten la energía eléctrica en energía térmica. La elección del material determina la temperatura máxima del horno y la velocidad de calentamiento.

Hilo resistivo

Materiales como Kanthal (una aleación de hierro-cromo-aluminio) son comunes en hornos diseñados para temperaturas bajas a moderadas. Son fiables y rentables.

Carburo de silicio (SiC)

Para rangos de temperatura más altos, se utilizan varillas de carburo de silicio. Ofrecen buena durabilidad y pueden operar eficientemente a temperaturas muy superiores a los límites de los hilos resistivos metálicos.

Disiliciuro de molibdeno (MoSi2)

Estos son los elementos calefactores principales para aplicaciones de muy alta temperatura (hasta 1800 °C). Los elementos de MoSi2, a menudo comercializados como "Super 1800", permiten tasas de calentamiento rápidas y tienen una larga vida útil.

El cuerpo: carcasa y aislamiento

La estructura externa proporciona soporte, seguridad y eficiencia térmica.

Carcasa del horno

El cuerpo exterior, o carcasa, se construye típicamente con perfiles angulares soldados y chapas de acero de alta calidad. Esto proporciona la estructura rígida necesaria para soportar los componentes internos y garantizar una durabilidad a largo plazo.

Materiales de aislamiento

Para alcanzar y mantener altas temperaturas internas de manera eficiente, los hornos utilizan aislamiento de alto rendimiento. Esto a menudo es un paquete graduado de fibra de alúmina de alta pureza u otros materiales de fibra cerámica.

Este aislamiento minimiza la pérdida de calor, lo que reduce el consumo de energía y mantiene la carcasa exterior a una temperatura segura para los operadores.

Comprendiendo las compensaciones

La elección de los materiales adecuados implica equilibrar los requisitos de rendimiento con las limitaciones prácticas.

Temperatura vs. costo del material

Existe una correlación directa entre la temperatura máxima de funcionamiento y el costo. Un horno con tubos de Pyrex e hilo resistivo es mucho menos costoso que uno con tubos de alúmina y elementos de disiliciuro de molibdeno. Sobreespecificar el horno conlleva gastos innecesarios.

Inercia química vs. versatilidad

Si bien la alúmina y el cuarzo son ampliamente inertes, no son invencibles. Las atmósferas altamente alcalinas o corrosivas específicas a altas temperaturas aún pueden causar degradación. Comprender las interacciones químicas precisas de su proceso es crucial para evitar la falla prematura del tubo.

Choque térmico vs. velocidad de calentamiento

El cuarzo fundido es superior en el manejo del choque térmico, pero todos los tubos cerámicos pueden agrietarse si se calientan o enfrían demasiado rápido. Las propiedades del material dictan la velocidad de rampa máxima segura, lo que puede afectar el tiempo del proceso.

Tomando la decisión correcta para su aplicación

Su objetivo experimental es el factor más importante en la selección de materiales.

- Si su enfoque principal es la temperatura extrema (1200 °C a 1700 °C): Debe seleccionar un horno con un tubo de alúmina y elementos calefactores de carburo de silicio (SiC) o disiliciuro de molibdeno (MoSi2).

- Si su enfoque principal es la pureza de la muestra y la resistencia al choque térmico: Un tubo de cuarzo fundido es la elección ideal para aplicaciones de hasta aproximadamente 1100 °C.

- Si su enfoque principal es el procesamiento de materiales corrosivos: Deberá invertir en un sistema con un tubo de reacción especializado de molibdeno o tungsteno.

- Si su enfoque principal es el calentamiento de uso general a baja temperatura (por debajo de 600 °C): Un horno rentable con un tubo de Pyrex y elementos de hilo resistivo estándar es suficiente.

En última instancia, comprender las propiedades de estos materiales centrales le permite seleccionar un horno tubular que sirva como una herramienta fiable para lograr sus objetivos científicos.

Tabla resumen:

| Componente | Materiales clave | Propiedades clave |

|---|---|---|

| Tubo de reacción | Alúmina, Cuarzo fundido, Pyrex, Metales especiales | Resistencia a altas temperaturas, inercia química, resistencia al choque térmico |

| Elementos calefactores | Hilo resistivo, Carburo de silicio, Disiliciuro de molibdeno | Operación a alta temperatura, durabilidad, calentamiento rápido |

| Carcasa y aislamiento | Acero, Fibra cerámica | Soporte estructural, eficiencia térmica, seguridad |

¿Listo para optimizar su laboratorio con un horno tubular personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para conversar sobre cómo podemos mejorar la eficiencia y los resultados de su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos tubulares de descomposición? Logre un control preciso y alta eficiencia en procesos térmicos

- ¿Cuál es la función de un horno de reducción de tubo? Mejora de catalizadores Ru@PG con precisión Ar/H2

- ¿Cómo se utiliza un horno tubular de laboratorio en la investigación de electrónica y semiconductores? Desbloquee el procesamiento térmico de precisión para dispositivos avanzados

- ¿Qué funciones cumplen los sistemas de bombeo de alto vacío y los hornos de tubo? Mejora del rendimiento de las cintas amorfas

- ¿Cuál es la función principal de un horno tubular en la epitaxia por transferencia de contacto? Potenciando el Crecimiento Preciso de Perovskitas

- ¿Cuál es la función de un horno tubular de alta temperatura en la síntesis de SPC-Fe? Dominio de la producción de carbono grafítico

- ¿Qué pasos implica el uso de un horno tubular de alta temperatura? Domine la transformación precisa de materiales

- ¿Qué función realiza un horno tubular en el sinterizado de acero inoxidable dúplex con boro? Logre resultados de alta precisión