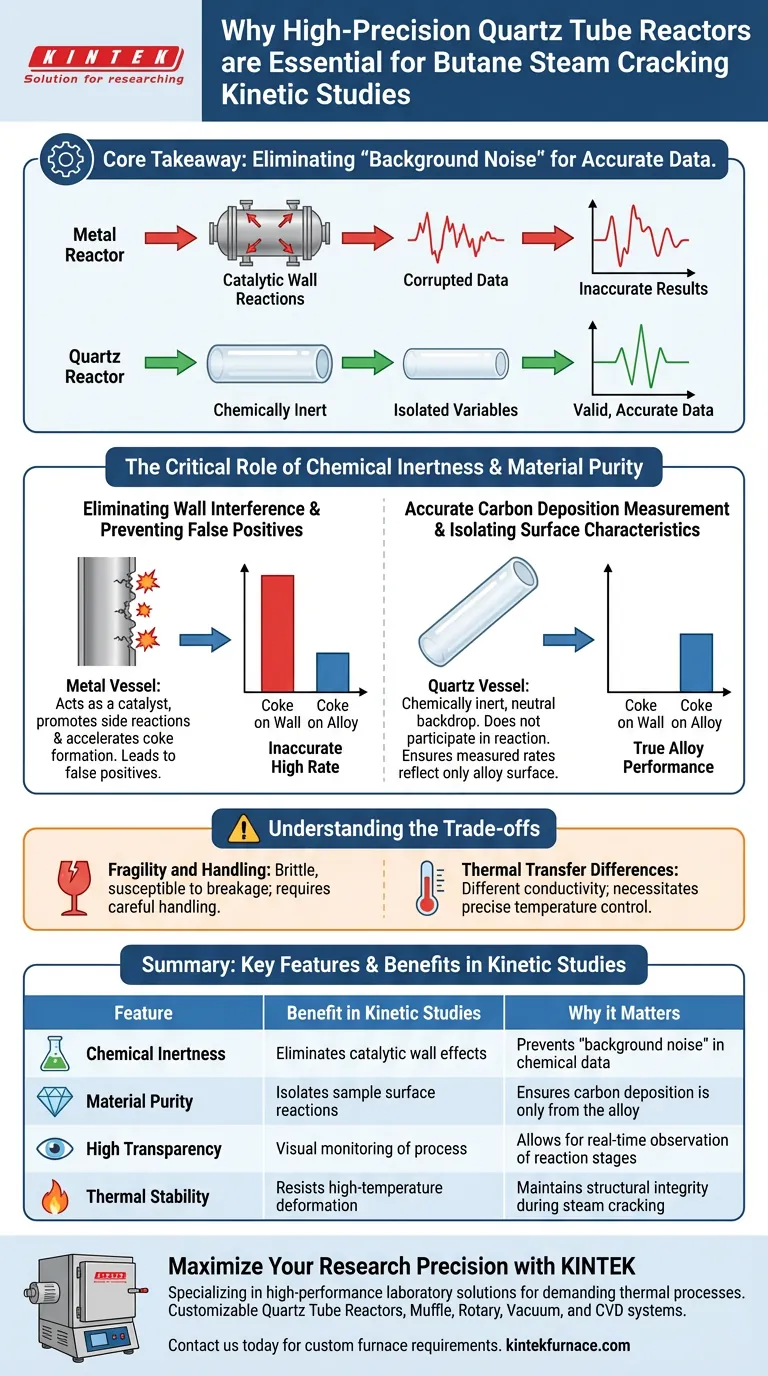

Los reactores de tubo de cuarzo industrial de alta precisión son indispensables para los estudios cinéticos de craqueo de butano con vapor principalmente debido a su excepcional inercia química a altas temperaturas. A diferencia de los recipientes metálicos, el cuarzo evita que las paredes del reactor actúen como catalizador durante la reacción. Esto garantiza que los datos recopilados sobre la formación de carbono sean precisos y no estén corrompidos por el material del recipiente en sí.

Conclusión principal En los estudios cinéticos, la validez de sus datos depende del aislamiento de las variables. Los reactores de cuarzo eliminan el "ruido de fondo" causado por las reacciones de las paredes, asegurando que las tasas de deposición de carbono medidas sean únicamente el resultado de las muestras de aleación que se están probando, no del equipo que las contiene.

El papel fundamental de la inercia química

Eliminación de la interferencia de las paredes

En procesos de alta temperatura como el craqueo de butano con vapor, el recipiente del reactor no es solo un contenedor; es un participante potencial en la reacción química.

Muchos materiales industriales estándar pueden promover catalíticamente reacciones secundarias o acelerar la formación de coque.

Se elige el cuarzo específicamente porque permanece químicamente inerte, lo que significa que no participa en la reacción incluso bajo un estrés térmico extremo.

Medición precisa de la deposición de carbono

Un objetivo principal de estos estudios cinéticos es medir la velocidad a la que el carbono (coque) se deposita en muestras de aleación específicas.

Si las paredes del reactor contribuyen a esta deposición, se vuelve imposible distinguir qué carbono se formó en la aleación y cuál se formó debido a las paredes.

Al utilizar cuarzo, los investigadores minimizan esta interferencia, asegurando que las tasas medidas reflejen solo las características superficiales de las muestras de aleación.

Por qué la pureza del material importa en los estudios cinéticos

Aislamiento de las características de la superficie

Los estudios cinéticos a menudo se realizan para evaluar cómo las diferentes composiciones de aleación resisten o promueven la formación de coque.

Para comparar de manera justa estas aleaciones, el entorno debe ser neutral.

El cuarzo proporciona este telón de fondo neutral, permitiendo que las propiedades superficiales únicas de la aleación sean la única variable que influye en el proceso de formación de carbono.

Prevención de falsos positivos

El uso de un material de recipiente reactivo podría conducir a "falsos positivos", donde una aleación parece formar coque en gran medida, pero la reacción está siendo impulsada en realidad por la pared del reactor.

El cuarzo garantiza que la integridad de los datos se mantenga, proporcionando una imagen clara del rendimiento de la aleación.

Comprensión de las compensaciones

Fragilidad y manipulación

Si bien el cuarzo proporciona datos químicos superiores, carece de la robustez mecánica del acero.

Estos reactores son frágiles y susceptibles a romperse si se manipulan incorrectamente o se someten a un choque térmico rápido.

Diferencias en la transferencia de calor

El cuarzo tiene propiedades de conductividad térmica diferentes en comparación con los metales.

Si bien esto no afecta la inercia química, requiere mecanismos precisos de control de temperatura para garantizar que el perfil de calentamiento dentro del reactor se mantenga consistente con las simulaciones industriales.

Garantizar la integridad de los datos en su investigación

Si su enfoque principal es la caracterización de materiales:

- Priorice el uso de cuarzo para garantizar que los comportamientos catalíticos observados sean atribuibles exclusivamente a la aleación que se está probando.

Si su enfoque principal es la simulación de procesos:

- Si bien el cuarzo es ideal para la cinética, recuerde que las escaladas industriales utilizan metal; utilice estudios de cuarzo para establecer una línea de base para la cinética de reacción "pura" antes de introducir variables industriales.

Al eliminar el recipiente del reactor como variable, el cuarzo le permite confiar en que sus datos cinéticos cuentan la verdadera historia del rendimiento de su aleación.

Tabla resumen:

| Característica | Beneficio en estudios cinéticos | Por qué importa |

|---|---|---|

| Inercia química | Elimina los efectos catalíticos de las paredes | Evita el "ruido de fondo" en los datos químicos |

| Pureza del material | Aísla las reacciones superficiales de la muestra | Garantiza que la deposición de carbono sea solo de la aleación |

| Alta transparencia | Monitoreo visual del proceso | Permite la observación en tiempo real de las etapas de reacción |

| Estabilidad térmica | Resiste la deformación a altas temperaturas | Mantiene la integridad estructural durante el craqueo con vapor |

Maximice la precisión de su investigación con KINTEK

No permita que la interferencia de las paredes del reactor comprometa sus datos cinéticos. En KINTEK, nos especializamos en proporcionar soluciones de laboratorio de alto rendimiento adaptadas a los procesos térmicos más exigentes. Respaldados por I+D y fabricación expertos, ofrecemos reactores de tubo de cuarzo, muflas, sistemas rotatorios, de vacío y CVD personalizables diseñados para satisfacer sus necesidades únicas de caracterización de materiales.

Ya sea que esté estudiando el craqueo de butano con vapor o desarrollando aleaciones de próxima generación, nuestros sistemas proporcionan el entorno neutral requerido para una precisión absoluta. Contáctenos hoy mismo para discutir sus requisitos de horno personalizados y vea cómo nuestra experiencia puede mejorar los resultados de su laboratorio.

Guía Visual

Referencias

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno tubular? Logre un control térmico preciso para su laboratorio

- ¿Cuáles son los requisitos específicos para los tubos de cuarzo utilizados en reactores de lecho fijo? Optimice el rendimiento de su CeAlOx/Ni-Foam

- ¿Cuál es la función principal de un horno tubular horizontal en la síntesis de nanobarras de ZnO? Guía experta para la excelencia en CVD

- ¿Por qué es importante el mantenimiento para los hornos de tubo dividido? Garantice precisión, seguridad y eficiencia

- ¿Qué condiciones experimentales críticas proporciona un horno tubular para la carbonización de PI-COFs? Domina la precisión térmica

- ¿Qué aplicaciones de laboratorio utilizan los hornos tubulares? Esenciales para la síntesis de materiales y el tratamiento térmico

- ¿Qué tipos de elementos calefactores se utilizan comúnmente en los hornos tubulares experimentales de gradiente múltiple? Optimice sus experimentos a alta temperatura

- ¿Qué papel protector desempeña un ambiente de hidrógeno húmedo (Ar/H2) en un horno tubular para la prueba de estabilidad de películas delgadas?