Un ambiente de hidrógeno húmedo (Ar/H2) en flujo sirve como un medio de estabilización crítico durante las pruebas a alta temperatura de películas delgadas de óxido de cromo. Al introducir una mezcla específica, como 3% de Hidrógeno en Argón, esta atmósfera proporciona un control preciso de la presión parcial de oxígeno a temperaturas de hasta 950 °C para prevenir la degradación del material.

Conclusión Clave Los ambientes estándar de vacío o gas inerte a menudo son insuficientes para pruebas a temperaturas ultra altas. Se requiere químicamente una atmósfera de hidrógeno húmedo para inhibir simultáneamente la descomposición de la película de óxido y prevenir la sobreoxidación de las capas sensibles del sustrato.

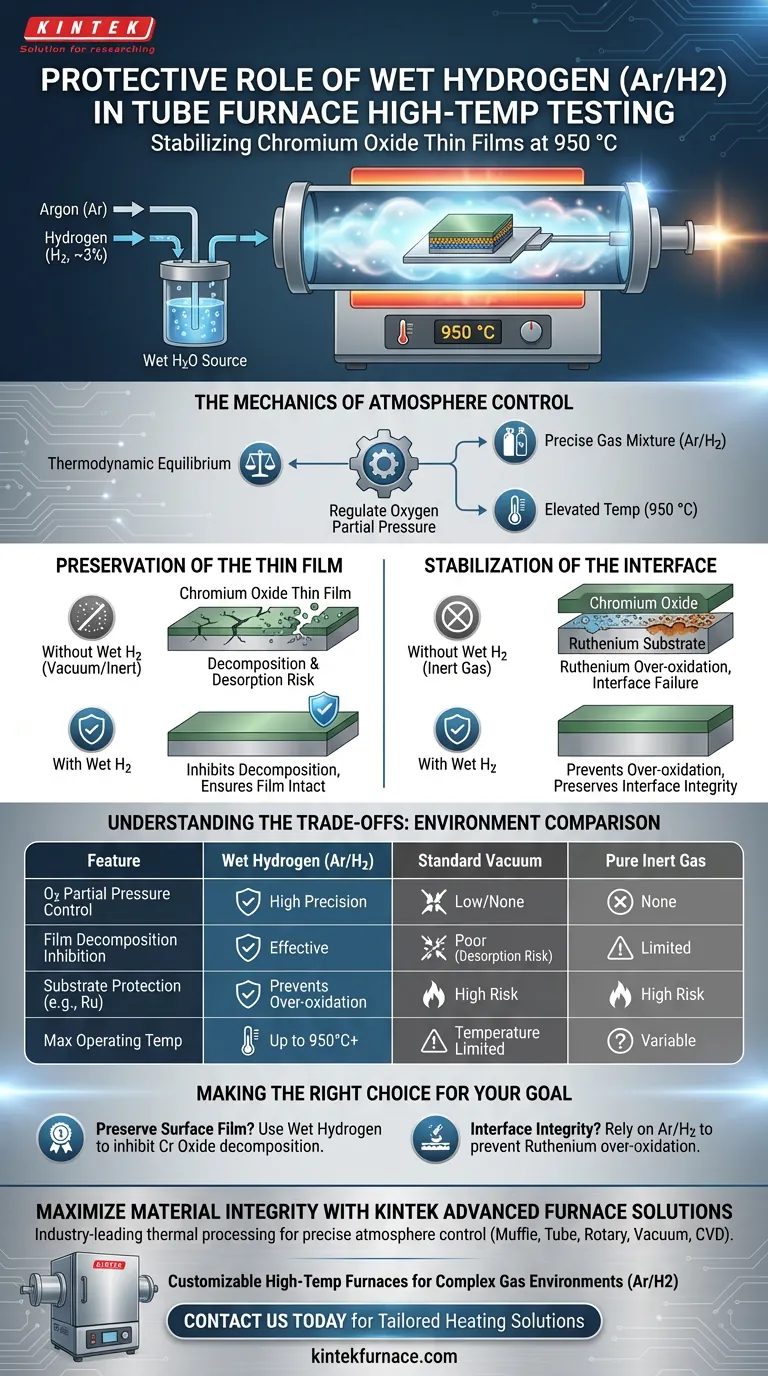

La Mecánica del Control de la Atmósfera

Regulación de la Presión Parcial de Oxígeno

La función principal de un ambiente de hidrógeno húmedo en un horno tubular es la regulación precisa de la presión parcial de oxígeno.

A temperaturas elevadas (por ejemplo, 950 °C), la estabilidad química de las películas delgadas depende en gran medida de la atmósfera circundante.

Al utilizar una mezcla de Argón e Hidrógeno (3%), el sistema establece un equilibrio termodinámico que mantiene los niveles de oxígeno específicos requeridos para estabilizar los materiales.

Preservación de la Película Delgada

Inhibición de la Descomposición

Uno de los riesgos más significativos durante las pruebas a alta temperatura es la degradación física y química del material superficial.

Las películas delgadas de óxido de cromo son susceptibles a la descomposición y desorción bajo calor extremo.

El ambiente de hidrógeno húmedo inhibe eficazmente estos procesos, asegurando que la película permanezca intacta donde el vacío o los gases inertes puros fallarían.

Estabilización de la Interfaz

Protección del Rutenio Subyacente

En estructuras multicapa, la estabilidad de la interfaz entre la película y el sustrato es primordial.

Específicamente, cuando una capa de rutenio se encuentra debajo del óxido de cromo, es vulnerable a la sobreoxidación, lo que puede destruir la estructura del dispositivo.

El ambiente Ar/H2 previene esta sobreoxidación, preservando así la estabilidad térmica de la estructura de la interfaz incluso a temperaturas ultra altas.

Comprendiendo los Compromisos

Limitaciones de Ambientes Alternativos

Es fundamental comprender por qué los ambientes más simples a menudo se rechazan para esta aplicación específica.

Los ambientes de vacío a menudo carecen del control de presión parcial necesario para detener la desorción.

De manera similar, los gases inertes puros (como el Argón puro) no proporcionan el tamponamiento químico requerido para evitar que el rutenio subyacente se oxide. Por lo tanto, aunque una configuración de hidrógeno húmedo es más compleja de implementar, es estrictamente necesaria para pruebas de estabilidad precisas en este contexto.

Tomando la Decisión Correcta para Su Objetivo

Para garantizar la validez de sus pruebas de estabilidad a alta temperatura, debe seleccionar un ambiente que se alinee con las restricciones de sus materiales.

- Si su enfoque principal es preservar la película superficial: Utilice hidrógeno húmedo para inhibir específicamente la descomposición y desorción del óxido de cromo.

- Si su enfoque principal es la Integridad de la Interfaz: Confíe en la mezcla Ar/H2 para prevenir la sobreoxidación de las capas subyacentes como el rutenio.

Al controlar la presión parcial de oxígeno a través de un flujo de hidrógeno húmedo, asegura la supervivencia de todo el conjunto de materiales a 950 °C.

Tabla Resumen:

| Característica | Hidrógeno Húmedo (Ar/H2) | Vacío Estándar | Gas Inerte Puro |

|---|---|---|---|

| Control de Presión Parcial de Oxígeno | Alta Precisión | Bajo/Ninguno | Ninguno |

| Inhibición de Descomposición de Película | Efectivo | Pobre (Riesgo de Desorción) | Limitado |

| Protección del Sustrato (ej. Ru) | Previene Sobreoxidación | Alto Riesgo | Alto Riesgo |

| Temperatura Máxima de Operación | Hasta 950°C+ | Temperatura Limitada | Variable |

Maximice la Integridad del Material con las Soluciones Avanzadas de Horno de KINTEK

No permita que la degradación del material comprometa su investigación. KINTEK proporciona soluciones de procesamiento térmico líderes en la industria, incluyendo sistemas de mufla, tubulares, rotatorios, de vacío y CVD, diseñados específicamente para un control preciso de la atmósfera.

Nuestro equipo experto de I+D fabrica hornos personalizables de alta temperatura diseñados para manejar ambientes de gas complejos como Ar/H2, asegurando que sus películas delgadas y sustratos sensibles permanezcan estables a temperaturas de hasta 950 °C y más allá.

¿Listo para mejorar las capacidades de prueba de su laboratorio? Contáctenos hoy mismo para discutir los requisitos únicos de su proyecto y descubrir cómo nuestras soluciones de calentamiento personalizadas pueden ofrecer la precisión que su investigación exige.

Guía Visual

Referencias

- Quintin Cumston, William E. Kaden. Wafer-scale development, characterization, and high temperature stabilization of epitaxial Cr2O3 films grown on Ru(0001). DOI: 10.1063/5.0201818

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel principal de un horno tubular en el tratamiento de CuGaO2? Mejorar la cristalización y el rendimiento de la película

- ¿Cuáles son las ventajas técnicas de utilizar un controlador programable PID en los módulos de control de hornos tubulares?

- ¿Qué es la sinterización y cómo se realiza en hornos horizontales? Desbloquee la precisión en el procesamiento de polvos

- ¿Cómo afecta la elección del material del revestimiento para un reactor tubular de lecho empacado de laboratorio a los experimentos de hidrogenación de CO2?

- ¿Qué papel juega un horno tubular de alta temperatura en la expansión de poros del grafeno poroso? Ingeniería de Materiales Experta

- ¿Cuál es la función de un horno de tubo de vacío en la regeneración de grafito expandido? Experto en Restauración de Poros Profundos

- ¿Por qué es necesario un proceso secundario de activación a alta temperatura en un horno tubular? Conversión de biocarbón en CBAC

- ¿Cuál es la necesidad de usar un Horno de Tubo para películas de nanofibras de carbono dopadas con fósforo? Asegurar Precisión Anaeróbica