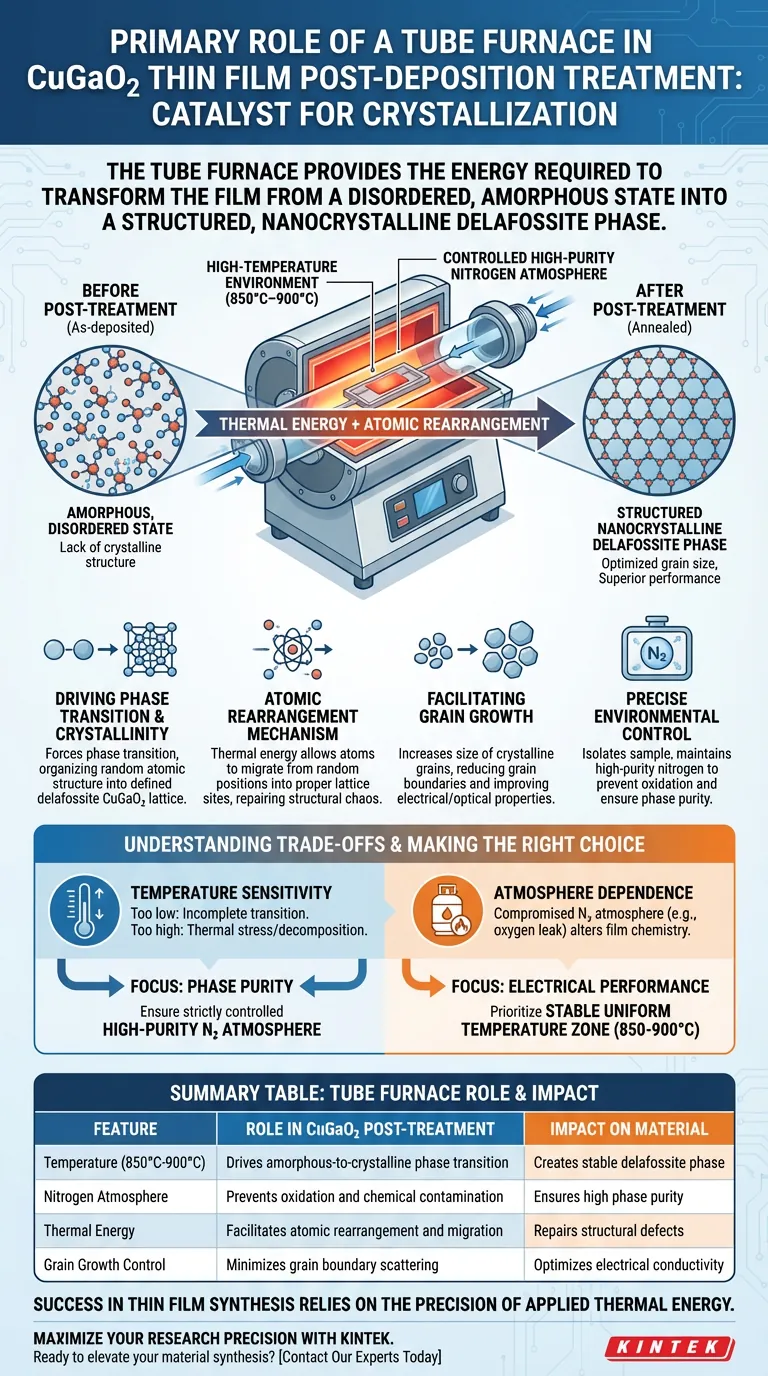

El papel principal de un horno tubular en este contexto es actuar como catalizador para la cristalización.

Específicamente para las películas delgadas de CuGaO2, el horno proporciona un entorno estable de alta temperatura (típicamente entre 850 °C y 900 °C) junto con una atmósfera controlada de nitrógeno de alta pureza. Este tratamiento térmico preciso proporciona la energía necesaria para transformar la película de un estado desordenado y amorfo a una fase de delafossita nanocristalina y estructurada.

Conclusión Clave Las películas delgadas depositadas a temperatura ambiente a menudo carecen de la estructura cristalina necesaria para funcionar eficazmente. El horno tubular resuelve esto al suministrar la energía térmica necesaria para la reorganización atómica, convirtiendo el material en una fase de delafossita estable mientras optimiza su tamaño de grano para un rendimiento eléctrico y óptico superior.

Impulso de la Transición de Fase y la Cristalinidad

De Amorfo a Estructurado

Cuando las películas de CuGaO2 se depositan inicialmente a temperatura ambiente, su estructura atómica suele ser amorfa (desordenada).

El horno tubular sirve como mecanismo correctivo. Al elevar la temperatura al rango de 850 °C–900 °C, fuerza una transición de fase, organizando la estructura atómica aleatoria en una red definida de delafossita CuGaO2.

El Mecanismo de Reorganización Atómica

El calor es efectivamente energía cinética a escala atómica.

El horno tubular proporciona la energía térmica requerida para que los átomos dentro de la película delgada migren. Esta migración permite que los átomos se muevan de posiciones aleatorias a sus sitios de red correctos, reparando el caos estructural inherente a la película tal como se depositó.

Optimización de las Propiedades del Material

Facilitación del Crecimiento de Grano

Más allá de la simple cristalización, el horno tubular es fundamental para aumentar el tamaño de los granos cristalinos.

Los granos más grandes generalmente resultan en menos límites de grano, que son barreras para el flujo de electrones. Al promover el crecimiento de grano, el proceso de recocido mejora directamente la conductividad eléctrica y las características ópticas de la película de CuGaO2.

Control Preciso del Entorno

El diseño "tubular" del horno permite el aislamiento de la muestra de la atmósfera exterior.

Para el CuGaO2, mantener una atmósfera de nitrógeno de alta pureza es esencial. Este entorno controlado previene la oxidación no deseada o las reacciones químicas que ocurrirían en aire normal, asegurando la pureza de la fase final.

Comprensión de los Compromisos

Sensibilidad a la Temperatura

Si bien el calor alto es necesario, es un arma de doble filo.

Si la temperatura es demasiado baja, la transición de amorfo a cristalino permanecerá incompleta, dejando el material con propiedades deficientes. Por el contrario, temperaturas excesivas pueden provocar estrés térmico o descomposición no deseada de los componentes de la película.

Dependencia de la Atmósfera

El éxito del tratamiento con horno tubular depende en gran medida de la integridad del flujo de gas.

Incluso con la temperatura correcta, una falla en la atmósfera de nitrógeno (como una fuga que introduce oxígeno) puede alterar fundamentalmente la química de la película. Usted depende completamente de la capacidad del horno para mantener un entorno sellado y de presión positiva para lograr la fase de delafossita.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del recocido post-deposición para CuGaO2, alinee los parámetros de su horno con sus objetivos de material específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su horno tubular sea capaz de mantener una atmósfera de nitrógeno de alta pureza estrictamente controlada para prevenir la oxidación superficial durante el tiempo de permanencia a alta temperatura.

- Si su enfoque principal es el Rendimiento Eléctrico: Priorice un horno con una zona de temperatura uniforme y estable a 850 °C–900 °C para maximizar el crecimiento de grano y minimizar la dispersión de los límites de grano.

El éxito en la síntesis de películas delgadas no solo depende de la deposición, sino de la precisión de la energía térmica aplicada posteriormente.

Tabla Resumen:

| Característica | Papel en el Post-Tratamiento de CuGaO2 | Impacto en el Material |

|---|---|---|

| Temperatura (850 °C-900 °C) | Impulsa la transición de fase de amorfo a cristalino | Crea una fase de delafossita estable |

| Atmósfera de Nitrógeno | Previene la oxidación y la contaminación química | Asegura una alta pureza de fase |

| Energía Térmica | Facilita la reorganización y migración atómica | Repara defectos estructurales |

| Control del Crecimiento de Grano | Minimiza la dispersión de los límites de grano | Optimiza la conductividad eléctrica |

Maximice la Precisión de su Investigación con KINTEK

Lograr la fase de delafossita perfecta requiere un control absoluto sobre la uniformidad térmica y la pureza atmosférica. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Horno Tubular, Mufla, Rotatorio, Vacío y CVD de alto rendimiento diseñados para las aplicaciones de películas delgadas más exigentes. Nuestros sistemas son totalmente personalizables para cumplir con sus requisitos únicos de temperatura y flujo de gas, asegurando que sus películas de CuGaO2 logren una cristalinidad y un rendimiento eléctrico superiores.

¿Listo para mejorar su síntesis de materiales?

Contacte a Nuestros Expertos Hoy Mismo" Formulario)

Guía Visual

Referencias

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Por qué la atmósfera debe controlarse estrictamente al 10% de O2/Ar en un horno tubular para BiFeO3? Lograr resultados de fase pura

- ¿Cuál es el propósito de usar un horno tubular con resistencia calentada y gas inerte? Proteja la integridad del acero hoy mismo

- ¿Qué es un horno de tubo vertical de lecho fluidizado? Logre un calentamiento superior para materiales particulados

- ¿Qué condiciones de procesamiento central proporciona el horno tubular horizontal para la grafización y la MCW? Precision Heating

- ¿Cuáles son las características clave que garantizan la durabilidad y seguridad en los modernos hornos tubulares de laboratorio? Descubra soluciones fiables de alta temperatura

- ¿Qué tipos de materiales de tubo están disponibles para los hornos tubulares y cuáles son sus límites de temperatura? Elija el material adecuado para su laboratorio

- ¿Cuál es la función principal de un horno tubular en la síntesis de EN-LCNF? Desbloqueo de marcos de nanohojas de precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico a largo plazo de cristales de FeTeSe? Lograr alta cristalinidad y uniformidad