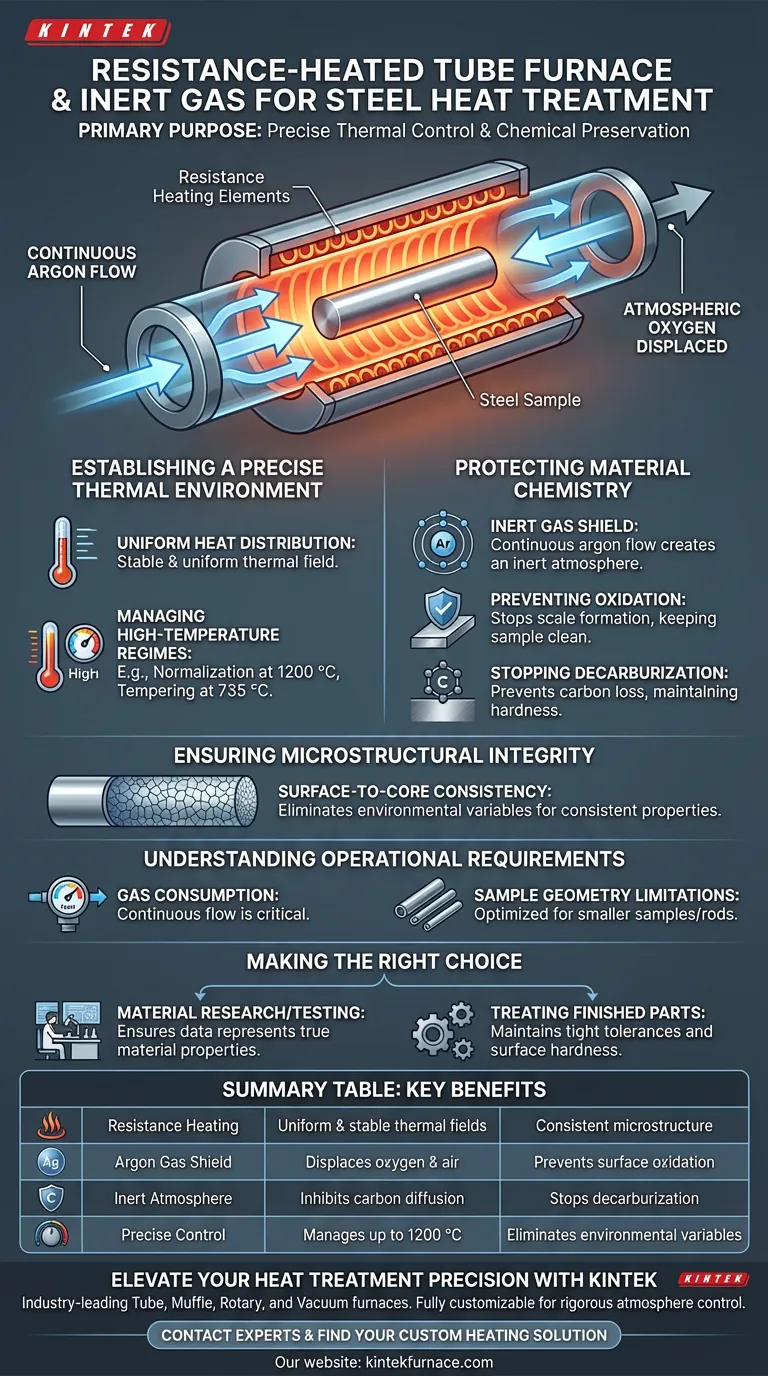

El propósito principal es doble: control térmico preciso y preservación química. Un horno tubular con resistencia calentada y un sistema de gas inerte permite que el acero se someta a tratamientos a altas temperaturas —como normalización y revenido— sin degradar sus propiedades superficiales. Esta configuración específica crea un entorno controlado que aísla el material del oxígeno atmosférico, asegurando que los cambios físicos en el acero sean impulsados únicamente por la temperatura, no por reacciones químicas no deseadas.

Al combinar un campo térmico estable con un flujo continuo de argón, esta configuración previene eficazmente los defectos superficiales, asegurando que las características microestructurales del acero permanezcan consistentes desde la superficie hasta el núcleo.

Establecimiento de un Entorno Térmico Preciso

Distribución Uniforme del Calor

Para que el tratamiento térmico sea efectivo, la temperatura debe ser constante en toda la zona de calentamiento. Un horno tubular con resistencia calentada está diseñado para proporcionar un campo térmico estable y uniforme.

Gestión de Regímenes de Alta Temperatura

Este equipo es capaz de mantener las temperaturas extremas requeridas para pasos críticos de procesamiento de acero. Maneja de manera confiable procesos como la normalización a 1200 °C y el revenido a 735 °C sin fluctuaciones que puedan alterar las propiedades del material.

Protección de la Química del Material

El Papel del Gas Inerte

Las altas temperaturas aceleran naturalmente las reacciones químicas entre el acero y el aire. La integración de un sistema de protección de flujo continuo de argón desplaza el oxígeno dentro del tubo, creando una atmósfera inerte alrededor de la muestra.

Prevención de la Oxidación

Sin protección, el acero calentado a estas temperaturas reaccionaría con el oxígeno para formar cascarilla (óxidos) en el exterior. El escudo de argón previene eficazmente la oxidación superficial, manteniendo la muestra limpia y dimensionalmente precisa.

Detención de la Descarburación

El carbono es el elemento de aleación más crítico en el acero; su pérdida cambia la dureza y la resistencia del material. La atmósfera inerte previene la descarburación, un fenómeno en el que los átomos de carbono se difunden desde la superficie del acero hacia la atmósfera.

Garantía de Integridad Microestructural

Eliminación de Variables

El objetivo final de usar este aparato es eliminar las variables ambientales de la ecuación del tratamiento térmico. Al controlar la atmósfera, se asegura que los resultados observados se deban únicamente al ciclo térmico.

Consistencia de Superficie a Núcleo

Cuando se eliminan la oxidación y la descarburación, las propiedades del material en la superficie coinciden con las del centro. Esto asegura que las características microestructurales permanezcan consistentes entre la superficie y el núcleo, lo cual es vital para pruebas precisas y verificación del rendimiento.

Comprensión de los Requisitos Operacionales

Consumo de Gas

El sistema depende de un flujo continuo de argón para mantener la barrera inerte. Si el flujo se interrumpe o es insuficiente, el aire atmosférico puede retroceder hacia el tubo, comprometiendo inmediatamente la muestra.

Limitaciones de la Geometría de la Muestra

Si bien los hornos tubulares ofrecen una excelente uniformidad, la geometría física del "tubo" limita el tamaño y la forma de las muestras de acero que se pueden tratar. Esta configuración generalmente está optimizada para muestras o barras más pequeñas en lugar de piezas industriales grandes y complejas.

Tomando la Decisión Correcta para su Objetivo

Esta configuración no se trata solo de calentar; se trata de preservar la fidelidad del material durante el estrés térmico.

- Si su enfoque principal es la investigación o prueba de materiales: Este sistema es esencial para garantizar que sus datos representen las propiedades reales del material, no defectos superficiales o química alterada.

- Si su enfoque principal es el tratamiento de piezas terminadas: Utilice esta configuración para mantener tolerancias dimensionales estrictas y dureza superficial al prevenir la formación de cascarilla y la pérdida de carbono.

En última instancia, el horno tubular con resistencia calentada y protección de gas inerte es el estándar para aislar los efectos térmicos de la degradación química.

Tabla Resumen:

| Característica | Función en el Tratamiento Térmico del Acero | Beneficio Clave |

|---|---|---|

| Calentamiento por Resistencia | Proporciona campos térmicos uniformes y estables | Microestructura consistente de superficie a núcleo |

| Escudo de Gas Argón | Desplaza el oxígeno y el aire atmosférico | Previene la oxidación superficial y la formación de cascarilla |

| Atmósfera Inerte | Inhibe la difusión del carbono fuera del material | Detiene la descarburación y mantiene la dureza superficial |

| Control Preciso | Gestiona regímenes de hasta 1200 °C (Normalización) | Elimina variables ambientales para resultados precisos |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

No permita que la oxidación o la descarburación comprometan su investigación de materiales. KINTEK ofrece hornos Tubulares, de Muffle, Rotatorios y de Vacío líderes en la industria, diseñados para ofrecer el riguroso control de atmósfera que requiere su procesamiento de acero. Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades específicas de preservación térmica y química.

¿Listo para garantizar la consistencia de superficie a núcleo en sus muestras? Contacte a nuestros expertos hoy mismo para encontrar su solución de calentamiento personalizada.

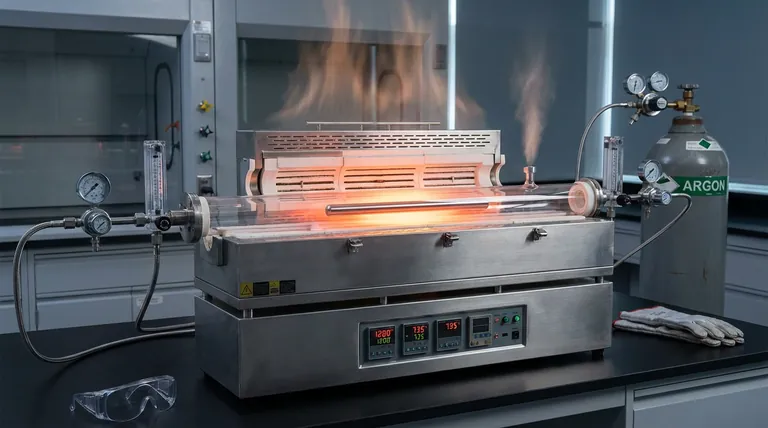

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué hace que los hornos tubulares sean versátiles y precisos? Desbloquee un control superior del procesamiento térmico

- ¿Cuáles son las principales ventajas de usar un horno tubular? Logre un control térmico preciso para su laboratorio

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cuáles son las ventajas de utilizar un horno tubular en la investigación de alto nivel?Precisión y control para resultados revolucionarios

- ¿Qué tipos de procesos de producción se benefician de la uniformidad térmica de los hornos de tubo? Mejore la precisión en el procesamiento de materiales