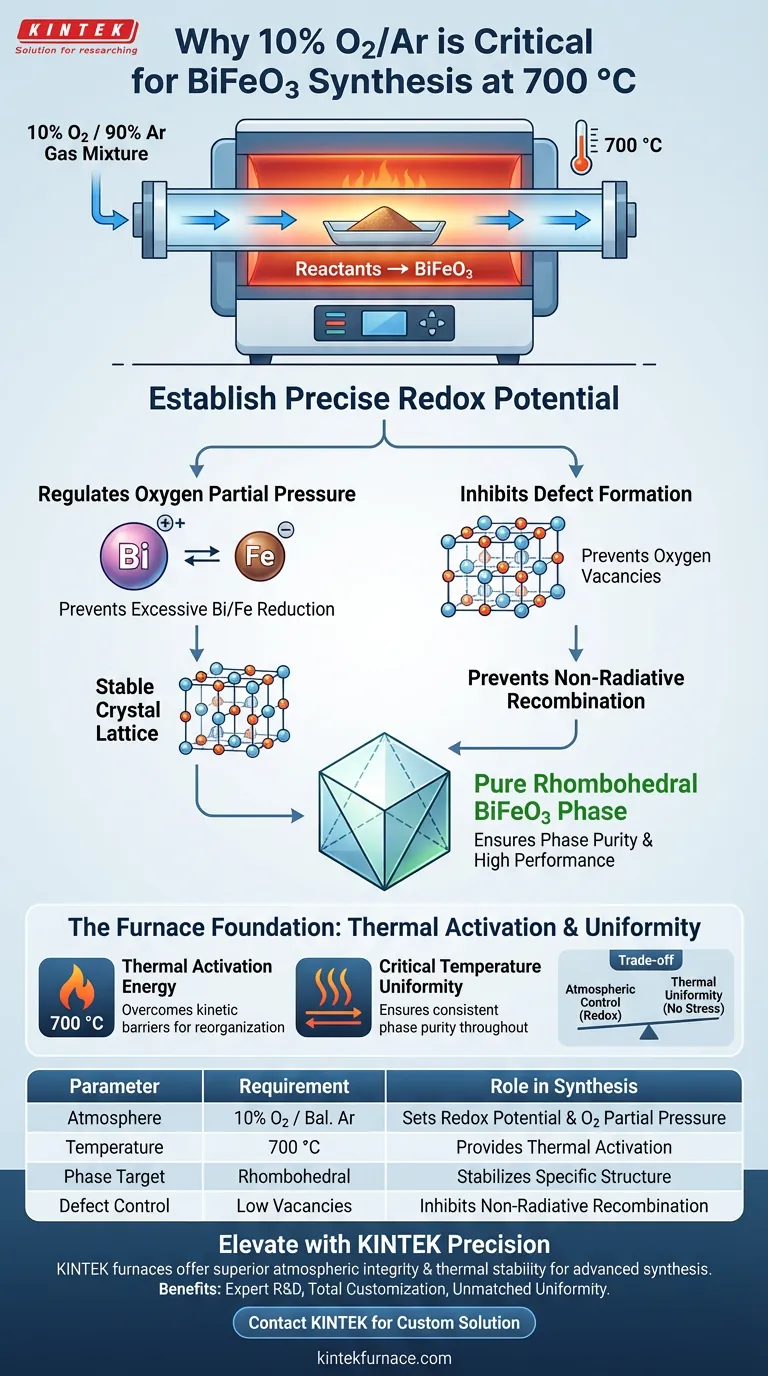

El estricto control atmosférico utilizando 10% O2/Ar es esencial porque establece el potencial redox preciso requerido para estabilizar la estructura cristalina de BiFeO3 durante la síntesis a 700 °C. Esta mezcla de gases específica regula la presión parcial de oxígeno para prevenir la reducción excesiva de los iones de bismuto y hierro, lo cual es crítico para formar la fase romboédrica pura.

Al mantener una presión parcial de oxígeno específica, la atmósfera del horno inhibe la formación de vacantes de oxígeno y la reducción no deseada de iones. Esto asegura que el BiFeO3 resultante sea de fase pura y libre de defectos que conducen a una recombinación no radiativa que degrada el rendimiento.

El Papel del Potencial Redox en el Crecimiento de Cristales

Para lograr BiFeO3 de alta calidad, no puede depender simplemente de la temperatura; debe gestionar activamente el entorno químico dentro del horno tubular.

Regulación de la Presión Parcial de Oxígeno

La mezcla 10% O2/Ar crea un potencial redox específico dentro de la cámara del horno. Este entorno está cuidadosamente ajustado para equilibrar el estado de oxidación de los reactivos.

Sin esta presión parcial precisa, el equilibrio químico se desplaza, potencialmente desestabilizando la red cristalina a medida que se forma.

Inhibición de la Reducción Excesiva de Iones

En sistemas con alto contenido de bismuto, la estabilidad de los iones metálicos es una preocupación principal. La atmósfera controlada inhibe específicamente la reducción excesiva de iones de bismuto o hierro.

Si estos iones se reducen más allá de su valencia objetivo, el material no forma el compuesto deseado, lo que lleva a impurezas o colapso estructural.

Garantizar la Pureza de Fase y el Rendimiento

El objetivo final de usar esta atmósfera específica es dictar las propiedades físicas y electrónicas del material final.

Estabilización de la Fase Romboédrica

El proceso de síntesis apunta a una disposición cristalina específica conocida como la fase pura de BiFeO3 romboédrico.

La atmósfera 10% O2/Ar proporciona las condiciones termodinámicas necesarias para que esta fase específica nuclee y crezca de manera estable a 700 °C.

Prevención de Vacantes de Oxígeno

Los defectos en la red cristalina, específicamente las vacantes de oxígeno, son perjudiciales para el rendimiento del material.

Al mantener una presión parcial de oxígeno suficiente, el proceso llena la red correctamente, previniendo vacantes que de otro modo actuarían como centros de recombinación no radiativa.

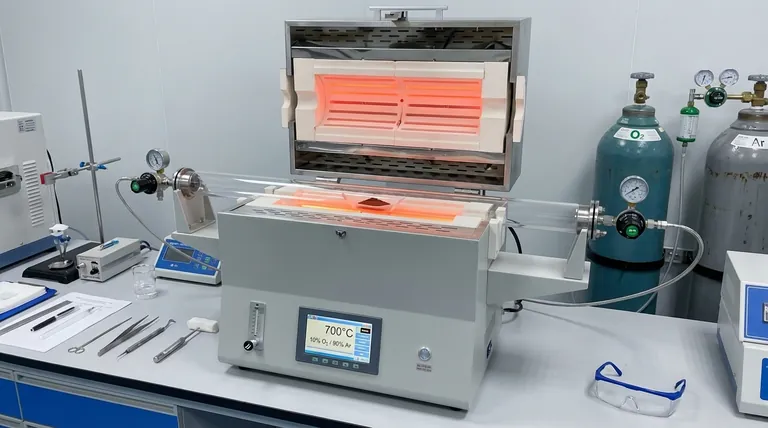

La Función del Entorno del Horno Tubular

Mientras que la mezcla de gases controla la química, el horno tubular de alta temperatura proporciona la base física para la síntesis.

Energía de Activación Térmica

El horno suministra la energía de activación térmica necesaria para impulsar la reacción entre los reactivos.

A 700 °C, los precursores tienen suficiente energía para superar las barreras cinéticas y reorganizarse en la compleja estructura de BiFeO3.

Uniformidad Crítica de la Temperatura

Se requiere un alto grado de uniformidad de la temperatura dentro de las zonas del horno para asegurar que la reacción proceda de manera idéntica en toda la muestra.

La distribución uniforme del calor previene variaciones locales en la pureza de fase, asegurando que toda la muestra alcance la estructura cristalina completa deseada.

Comprender las Compensaciones

El control atmosférico preciso es un delicado acto de equilibrio que requiere vigilancia.

Los Riesgos de una Presión Parcial Incorrecta

Si la concentración de oxígeno se desvía del estándar del 10%, corre el riesgo de comprometer el potencial redox.

Demasiado poco oxígeno conduce a los defectos de reducción mencionados anteriormente, mientras que las proporciones incorrectas pueden no estabilizar la fase romboédrica por completo.

Uniformidad Térmica vs. Estrés

Si bien el alto calor es necesario para la activación, el estrés térmico es un subproducto potencial si el entorno de calentamiento es inestable.

Aunque el objetivo principal es la pureza de fase, el horno debe mantener un perfil térmico estable para prevenir la no uniformidad morfológica en el producto final.

Tomar la Decisión Correcta para su Objetivo

Los parámetros que seleccione en su horno tubular dependen en gran medida de las propiedades específicas del material que necesite optimizar.

- Si su enfoque principal es la Integridad Estructural: Adhiérase estrictamente a la relación 10% O2/Ar para inhibir la reducción de iones y asegurar la formación de la fase romboédrica estable.

- Si su enfoque principal es la Eficiencia Electrónica: Priorice el control preciso de la presión parcial de oxígeno para eliminar las vacantes de oxígeno y prevenir la recombinación no radiativa.

Dominar el equilibrio entre la activación térmica y el potencial redox atmosférico es la clave para sintetizar BiFeO3 libre de defectos.

Tabla Resumen:

| Parámetro | Requisito | Papel en la Síntesis de BiFeO3 |

|---|---|---|

| Atmósfera | 10% O2 / Balance Ar | Establece el potencial redox preciso y la presión parcial de oxígeno. |

| Temperatura | 700 °C | Proporciona energía de activación térmica para la nucleación de fase. |

| Objetivo de Fase | Romboédrica | La atmósfera controlada estabiliza esta estructura cristalina específica. |

| Estabilidad de Iones | Alta | Previene la reducción excesiva de iones de bismuto y hierro. |

| Control de Defectos | Bajas Vacantes | Inhibe las vacantes de oxígeno para prevenir la recombinación no radiativa. |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr el entorno perfecto de 10% O2/Ar requiere más que solo gas; exige un horno con integridad atmosférica y estabilidad térmica superiores. KINTEK ofrece sistemas líderes en la industria de Tubos, Muflas, Rotatorios y Vacío diseñados para las rigurosas demandas de la investigación de materiales avanzados.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Nuestros sistemas están diseñados para mantener potenciales redox y presiones parciales de oxígeno estrictos.

- Personalización Total: Adaptamos soluciones de alta temperatura para satisfacer sus requisitos específicos de fase romboédrica.

- Uniformidad Inigualable: Asegure una pureza de fase consistente en cada muestra con nuestra tecnología avanzada de zonas de calentamiento.

¿Listo para eliminar defectos y asegurar resultados de fase pura? ¡Contacte a KINTEK hoy mismo para una solución de horno personalizada!

Guía Visual

Referencias

- Yuanjun Song, Tong Zhang. A Simple One-Pot Method for the Synthesis of BiFeO3/Bi25FeO40 Heterojunction for High-Performance Photocatalytic Degradation Applications. DOI: 10.3390/ijms26010196

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel juega un diseño de doble barca de porcelana en un horno tubular? Mejora la selenización de Ni-N-C con control espacial

- ¿Cuáles son las aplicaciones típicas de los hornos tubulares? Desbloquee el procesamiento térmico preciso para su laboratorio

- ¿Cómo contribuye un horno de tubo de caída (DTF) a la evaluación de la combustión de agentes reductores? Optimice el rendimiento del horno

- ¿Por qué es importante el horno tubular de atmósfera en la investigación y la producción? Desbloqueando la síntesis de materiales de precisión

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la pirólisis de dos etapas? Control Térmico de Precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué componentes se utilizan en los hornos tubulares para alcanzar temperaturas superiores a 1200 °C? Elementos clave para el calor extremo

- ¿Qué industrias se benefician del uso de hornos tubulares? Desbloquee la precisión en la tecnología de semiconductores y baterías