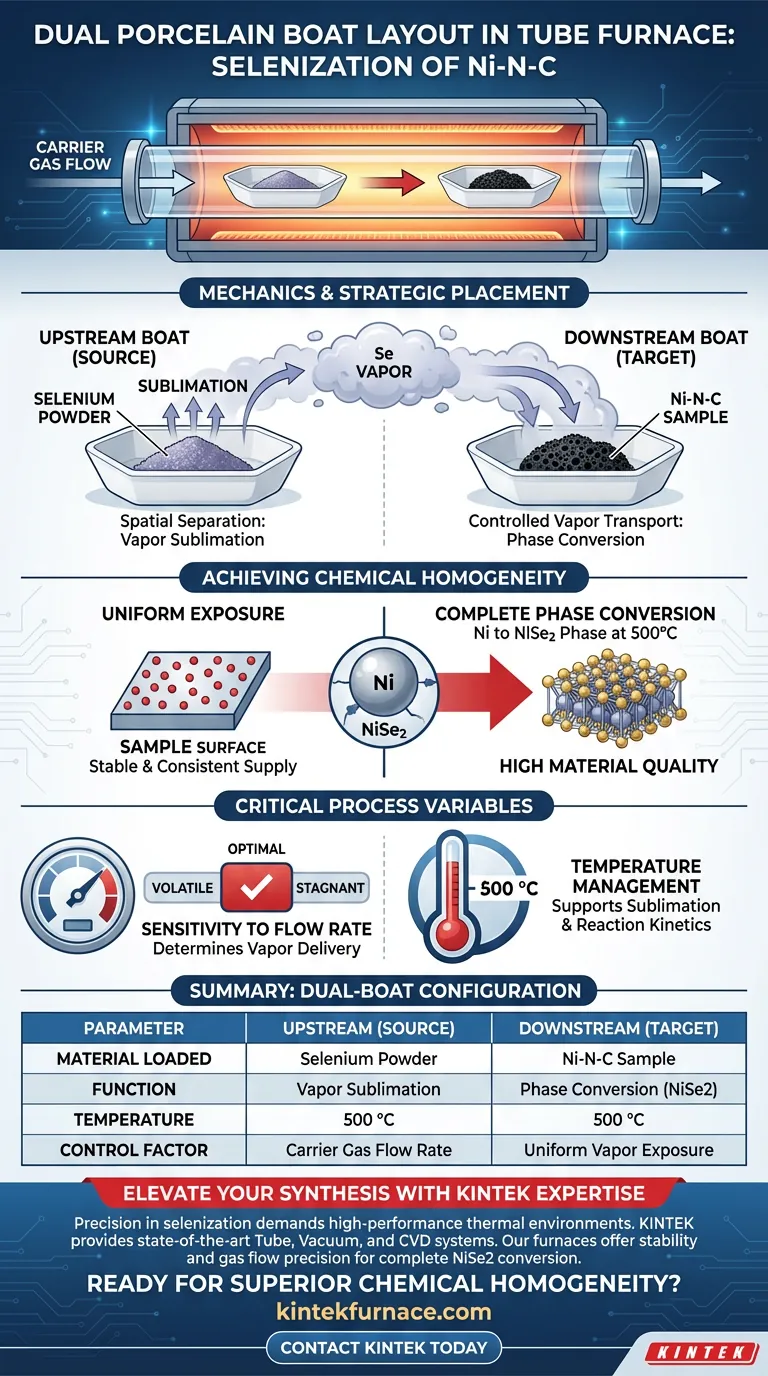

El diseño de doble barca de porcelana sirve como un mecanismo de control espacial para la deposición de vapor dentro del horno tubular. Al colocar el polvo de selenio río arriba y la muestra de Ni-N-C río abajo, esta configuración utiliza el gas portador para transportar el vapor de selenio sublimado de manera uniforme a través de la superficie objetivo, evitando una cinética de reacción desigual.

La separación física de la fuente y el objetivo es la clave de la estabilidad. Esta disposición asegura un suministro constante y continuo de vapor de selenio, lo cual es crítico para lograr la conversión completa de nanopartículas de níquel a la fase NiSe2.

La Mecánica de la Configuración de Doble Barca

Colocación Estratégica de Componentes

El principio fundamental de este diseño es la separación espacial. Coloca el polvo de selenio en la primera barca de porcelana, ubicada río arriba en relación con el flujo de gas.

La muestra de Ni-N-C se coloca en la segunda barca, ubicada río abajo. Esto asegura que la muestra interactúe solo con el selenio vaporizado, en lugar de un contacto sólido.

Transporte de Vapor Controlado

Una vez que el horno alcanza la temperatura, el selenio se sublima en vapor. El gas portador actúa como vehículo de transporte, moviendo este vapor desde la barca río arriba hacia la muestra río abajo.

El control preciso de la velocidad de flujo del gas es esencial aquí. Dicta cuán rápido y denso se entrega el vapor de selenio a la superficie de Ni-N-C.

Logrando Homogeneidad Química

Asegurando una Exposición Uniforme

Una configuración de una sola barca o un espaciado inadecuado pueden llevar a una deposición desigual. Sin embargo, el diseño de doble barca facilita un suministro estable y consistente de reactivo.

Al depender del transporte de gas, el selenio se distribuye uniformemente en toda el área superficial de la muestra río abajo.

Conversión Completa de Fase

El objetivo final de esta consistencia es la transformación química. A una temperatura de procesamiento de 500 °C, el suministro uniforme de selenio impulsa la reacción a completarse.

Este entorno específico permite que las nanopartículas de níquel dentro de la matriz de Ni-N-C se conviertan completamente en la fase NiSe2, asegurando una alta calidad del material.

Variables Críticas del Proceso

Sensibilidad a la Velocidad de Flujo

Si bien el diseño proporciona la estructura, la velocidad de flujo del gas portador es la variable que determina el éxito.

Si el flujo es demasiado volátil, el vapor de selenio puede pasar la muestra demasiado rápido para reaccionar. Si el flujo es demasiado estancado, el transporte de vapor se vuelve inconsistente.

Gestión de la Temperatura

El proceso depende del mantenimiento de la temperatura de procesamiento específica de 500 °C.

Debes asegurarte de que el perfil térmico del horno soporte tanto la sublimación del selenio río arriba como la cinética de reacción en la muestra río abajo.

Tomando la Decisión Correcta para tu Objetivo

Para maximizar la efectividad del diseño de doble barca de porcelana, considera tus objetivos específicos:

- Si tu enfoque principal es la Pureza de Fase: Asegúrate de que la temperatura se mantenga estrictamente a 500 °C para garantizar la conversión completa de Ni a NiSe2.

- Si tu enfoque principal es la Uniformidad de Superficie: Prioriza la precisión de la velocidad de flujo de tu gas portador para asegurar que el vapor de selenio se distribuya uniformemente en la barca río abajo.

La configuración de doble barca desacopla efectivamente la fuente de reactivo del sitio de reacción, brindándote el control necesario para diseñar nanomateriales precisos.

Tabla Resumen:

| Parámetro | Barca Río Arriba (Fuente) | Barca Río Abajo (Objetivo) |

|---|---|---|

| Material Cargado | Polvo de Selenio | Muestra de Ni-N-C |

| Función | Sublimación de Vapor | Conversión de Fase (NiSe2) |

| Temperatura | 500 °C (Sublimación) | 500 °C (Reacción) |

| Factor de Control | Velocidad de Flujo del Gas Portador | Exposición Uniforme al Vapor |

Mejora tu Síntesis de Materiales con la Experiencia de KINTEK

La precisión en la selenización requiere más que solo un diseño; exige un entorno térmico de alto rendimiento. KINTEK ofrece sistemas de Tubo, Vacío y CVD de última generación diseñados para las rigurosas demandas de la ingeniería de nanomateriales.

Nuestros hornos cuentan con el respaldo de I+D y fabricación expertos, ofreciendo la estabilidad y la precisión del flujo de gas necesarias para la conversión completa de la fase NiSe2. Ya sea que necesites una configuración estándar o un sistema personalizable para tus necesidades de investigación únicas, entregamos la fiabilidad que tu laboratorio merece.

¿Listo para lograr una homogeneidad química superior? ¡Contacta a KINTEK hoy mismo para discutir tus requisitos de hornos de alta temperatura!

Guía Visual

Referencias

- Qiaoting Cheng, Hua Wang. Modification of NiSe2 Nanoparticles by ZIF-8-Derived NC for Boosting H2O2 Production from Electrochemical Oxygen Reduction in Acidic Media. DOI: 10.3390/catal14060364

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de un horno tubular de doble zona para APCVD de SnSe2? Dominio de la pureza de fase y la estequiometría

- ¿Cuáles son las ventajas de combinar un espectrómetro de masas en línea con un reactor de lecho fijo? Mejora la precisión cinética

- ¿Cuál es el papel de un horno de sinterización de tubos durante la activación de materiales de carbono? Guía experta para la activación por CO2

- ¿Cuál es la función de una bomba de fase gaseosa en un horno tubular? Control maestro de fluidos y combustión

- ¿Qué condiciones proporciona un horno tubular para el tostado de ceramsita a base de cenizas de aluminio? Sinterización de precisión maestra

- ¿Cuáles son las características únicas de un horno tubular de vacío multiestación con respecto al control de la atmósfera? Desbloquee experimentos paralelos de alta pureza

- ¿Por qué un horno de recocido tubular especializado para la preparación de juntas REBCO debe utilizar dos zonas distintas? Encuentre el equilibrio perfecto

- ¿Qué materiales se utilizan para la cámara y el aislamiento en los hornos tubulares partidos de tres zonas? Optimice sus procesos de alta temperatura