El perfil térmico de un horno de recocido tubular es el factor más crítico para la fabricación exitosa de juntas REBCO. Para crear una junta viable, el horno debe mantener una zona de alta temperatura para restaurar las propiedades superconductoras, al mismo tiempo que emplea una zona de enfriamiento corta para evitar daños en el material. Esta configuración precisa equilibra los requisitos químicos de la junta con la fragilidad térmica de la cinta circundante.

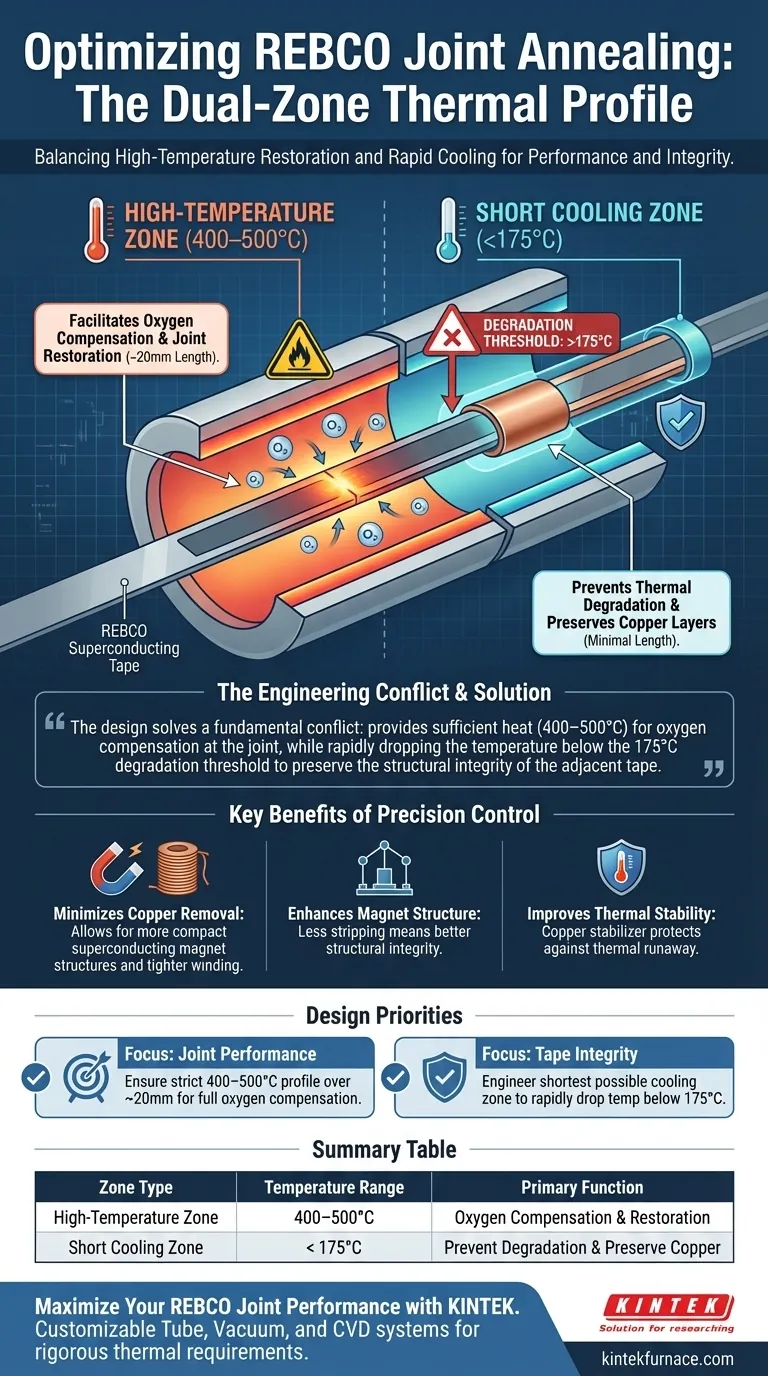

El diseño resuelve un conflicto de ingeniería fundamental: proporciona suficiente calor (400–500 °C) para la compensación de oxígeno en la junta, mientras reduce rápidamente la temperatura por debajo del umbral de degradación de 175 °C para preservar la integridad estructural de la cinta adyacente.

El Papel de la Zona de Alta Temperatura

Garantizar la Compensación de Oxígeno

La función principal de la zona de alta temperatura es facilitar la compensación de oxígeno dentro del área de la junta. Sin este tratamiento térmico específico, las propiedades superconductoras de la junta no se pueden realizar o restaurar por completo.

La Ventana Térmica Específica

Para lograr esto, el horno debe mantener un rango de temperatura entre 400 y 500 grados Celsius. La zona calentada generalmente está diseñada para tener aproximadamente 20 mm de longitud, concentrando la energía térmica exactamente donde ocurre la formación de la junta.

La Criticidad de una Zona de Enfriamiento Corta

El Umbral de Degradación de 175 °C

Las cintas REBCO tienen un límite térmico específico. La exposición a temperaturas superiores a 175 grados Celsius puede causar una degradación significativa en el rendimiento de la cinta.

Reducir el Tiempo de Exposición

Una zona de enfriamiento muy corta es esencial para minimizar la longitud física de la cinta que permanece por encima de este umbral crítico de 175 °C. Si la zona de enfriamiento fuera larga, el gradiente de temperatura sería demasiado gradual, manteniendo una sección más grande de la cinta en la "zona de peligro" durante un período prolongado.

Implicaciones de Ingeniería y Compensaciones

Minimizar la Eliminación de Cobre

La eficiencia de la zona de enfriamiento impacta directamente en cómo se prepara la cinta. Al limitar estrictamente la degradación térmica, se minimiza la cantidad de la capa de estabilización de cobre que debe eliminarse.

Mejorar la Estructura del Imán

La preservación de la capa de cobre permite una estructura de imán superconductor más compacta. Menos pelado significa mejor integridad estructural y capacidades de bobinado más ajustadas.

Mejorar la Estabilidad Térmica

La optimización del diseño del horno para retener la capa de cobre da como resultado una estabilidad térmica mejorada para las juntas. El cobre actúa como estabilizador, protegiendo la junta contra la desestabilización térmica durante la operación.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar el rendimiento de sus juntas REBCO, considere estas prioridades de diseño:

- Si su enfoque principal es el Rendimiento de la Junta: Asegúrese de que su zona de alta temperatura mantenga un perfil estricto de 400–500 °C en un tramo de 20 mm para garantizar una compensación completa de oxígeno.

- Si su enfoque principal es la Integridad de la Cinta: Diseñe la zona de enfriamiento para que sea lo más corta posible para reducir rápidamente la temperatura del material por debajo del umbral de degradación de 175 °C.

Al controlar estas dos zonas, transforma el proceso de recocido de un pasivo a una herramienta de precisión para construir imanes compactos y estables de alto campo.

Tabla Resumen:

| Tipo de Zona | Rango de Temperatura | Longitud (Aprox.) | Función Principal |

|---|---|---|---|

| Zona de Alta Temperatura | 400–500 °C | 20 mm | Facilita la compensación de oxígeno y la restauración de juntas |

| Zona de Enfriamiento Corta | < 175 °C | Mínima | Previene la degradación térmica y preserva las capas de cobre |

Maximice el Rendimiento de Sus Juntas REBCO con KINTEK

El perfilado térmico preciso es la diferencia entre una junta superconductora exitosa y la degradación permanente del material. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de Tubos, Vacío y CVD diseñados para manejar los rigurosos requisitos de 400–500 °C y los rápidos gradientes de enfriamiento esenciales para la fabricación de imanes de alto campo.

Nuestros hornos de alta temperatura de laboratorio son completamente personalizables para satisfacer sus necesidades únicas de longitud, temperatura y atmósfera, asegurando que sus capas de estabilización de cobre permanezcan intactas para una estructura de imán más compacta.

¿Listo para optimizar su proceso de recocido? Contacte a nuestro equipo de ingeniería hoy mismo para discutir los requisitos de su horno personalizado y mejorar las capacidades de investigación de su laboratorio.

Guía Visual

Referencias

- Zili Zhang, Qiuliang Wang. A Tube Furnace Design for the Oxygen Annealing of a REBCO Superconducting Joint. DOI: 10.3390/ma18133053

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo facilita un horno tubular de laboratorio el control de las estructuras de poros? Síntesis maestra de carbono poroso de precisión

- ¿Por qué utilizar un horno tubular programable para la calcinación de Ni-WOx/SAPO-11? Garantizar la pureza y el rendimiento del catalizador

- ¿Cuál es la velocidad de calentamiento de un horno tubular? Equilibrando la velocidad con la seguridad para su laboratorio

- ¿Para qué materiales y procesos es adecuado un horno tubular de atmósfera? Desbloquee soluciones precisas de tratamiento térmico

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para un procesamiento de materiales superior

- ¿Qué funciones proporciona un marco de soporte en la modernización de hornos de tubo? Ganancia de Estabilidad y Flexibilidad Experimental

- ¿Por qué es necesaria una cámara de monitoreo industrial para medir el retardo de ignición del polvo de aluminio en un horno tubular?

- ¿Cuáles son los diferentes tipos de hornos tubulares y sus características? Elija el horno adecuado para su laboratorio