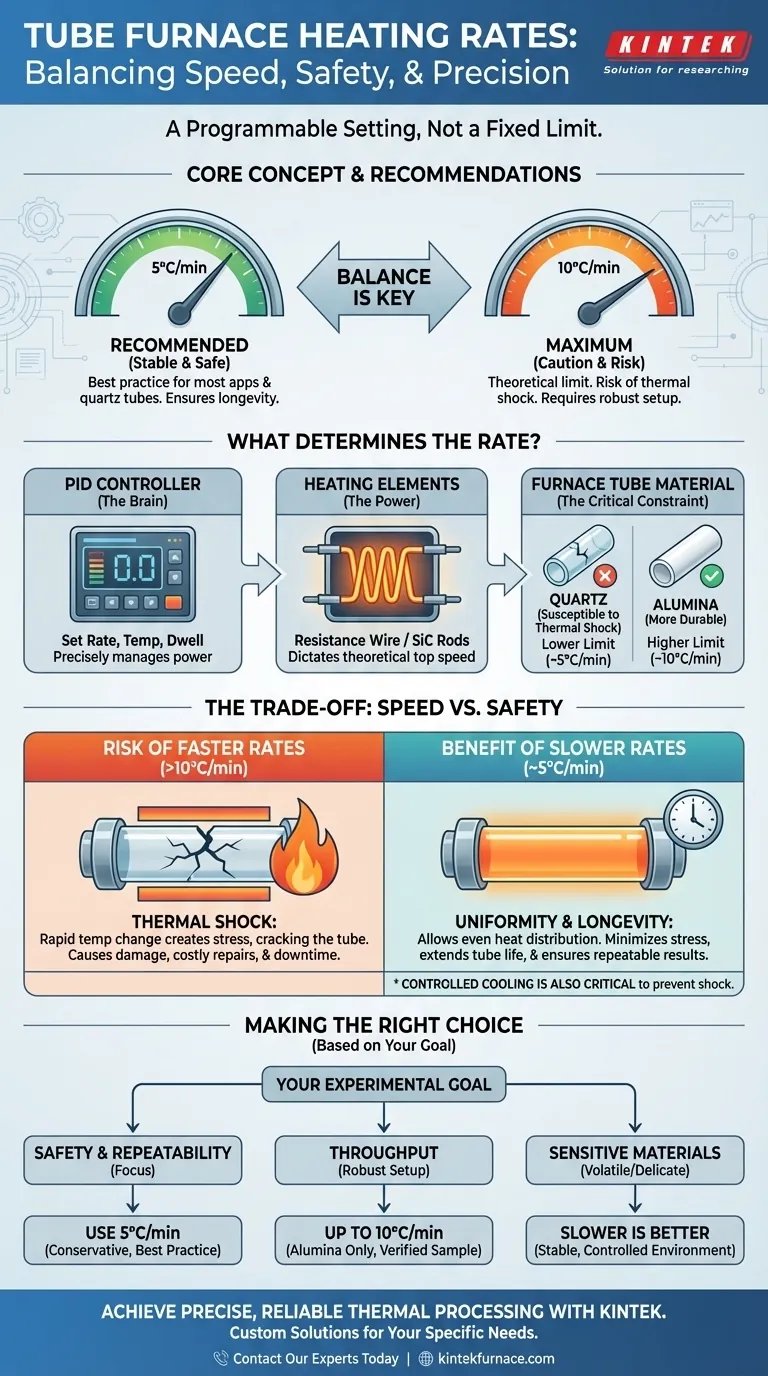

En la práctica, una velocidad de calentamiento estándar del horno tubular no debe superar los 10 °C por minuto. Para la mayoría de las aplicaciones, se recomienda una velocidad más conservadora de 5 °C por minuto para garantizar la estabilidad térmica y prevenir daños al equipo. Esta tasa no es un límite físico fijo, sino un parámetro operativo crucial que usted controla para equilibrar la velocidad con la seguridad y la precisión.

La velocidad de calentamiento de un horno tubular es una configuración programable, no una propiedad inherente. La tasa ideal es un compromiso entre la velocidad del proceso y las limitaciones físicas de los componentes del horno, principalmente el riesgo de choque térmico para el tubo del horno.

¿Qué determina la velocidad de calentamiento?

La velocidad a la que puede calentar su muestra de manera segura y efectiva está determinada por la interacción de varios componentes clave. Comprender estas partes revela por qué existen los límites recomendados.

El sistema de control de temperatura

Los hornos tubulares modernos utilizan un controlador PID (Proporcional-Integral-Derivativo), que es el cerebro de la operación. Aquí es donde programa su velocidad de calentamiento deseada, la temperatura objetivo y el tiempo de permanencia. El controlador gestiona con precisión la energía suministrada a los elementos calefactores para seguir sus instrucciones con exactitud.

Los elementos calefactores

Estos componentes, a menudo hechos de alambre de resistencia o varillas de carburo de silicio, son los que realmente generan el calor. Su potencia máxima de salida dicta la velocidad máxima teórica a la que la cámara del horno puede calentarse. Sin embargo, rara vez es aconsejable utilizar esta capacidad máxima.

El material del tubo del horno

Esta es la restricción más crítica. El tubo, que contiene su muestra, generalmente está hecho de cuarzo o alúmina.

- Los tubos de cuarzo son comunes y rentables, pero son muy susceptibles al choque térmico. Calentarlos o enfriarlos demasiado rápido crea una gran diferencia de temperatura entre las superficies interior y exterior, lo que provoca una tensión que puede agrietar fácilmente el tubo.

- Los tubos de alúmina son más duraderos y pueden soportar temperaturas más altas y cambios térmicos más rápidos. Sin embargo, incluso ellos no son inmunes a los daños por ciclos de calentamiento excesivamente agresivos.

Comprender las compensaciones: Velocidad frente a seguridad

Elegir una velocidad de calentamiento es una decisión deliberada con consecuencias directas para su experimento y su equipo.

El riesgo de velocidades más rápidas: Choque térmico

La razón principal para limitar la velocidad de calentamiento es prevenir el choque térmico. Cuando establece una velocidad superior a 10 °C/min, corre el riesgo de agrietar el tubo del horno. Un tubo roto puede arruinar un experimento, dañar los elementos calefactores y resultar en costosas reparaciones y tiempo de inactividad.

El beneficio de velocidades más lentas: Uniformidad y longevidad

Una velocidad más lenta, como 5 °C/min, permite que el calor se distribuya de manera más uniforme por toda la cámara del horno y el propio tubo. Esto asegura que su muestra experimente una temperatura uniforme y minimiza la tensión en los componentes. Adherirse a esta práctica extiende drásticamente la vida útil de su tubo de horno.

La importancia de un enfriamiento controlado

El riesgo de choque térmico está presente por igual durante el enfriamiento. La velocidad de enfriamiento también debe controlarse y generalmente se establece igual o más lenta que la velocidad de calentamiento. Una caída repentina de la temperatura, como abrir el horno, es una causa común de fallo del tubo.

Tomar la decisión correcta para su objetivo

Utilice su objetivo experimental para guiar su decisión sobre la velocidad de calentamiento adecuada.

- Si su enfoque principal es la seguridad del equipo y la repetibilidad del proceso: Utilice siempre una velocidad conservadora de 5 °C/min. Esta es la mejor práctica para casi todas las aplicaciones, especialmente cuando se utilizan tubos de cuarzo.

- Si su enfoque principal es el rendimiento con una configuración robusta: Puede acercarse a los 10 °C/min, pero solo si está utilizando un tubo de alúmina de alta pureza y ha verificado que su muestra puede soportar la rampa más rápida.

- Si está trabajando con materiales sensibles o volátiles: Una velocidad más lenta es siempre mejor, ya que proporciona un entorno más estable y controlado, previniendo reacciones secundarias no deseadas o descomposición térmica.

En última instancia, gestionar la velocidad de calentamiento consiste en controlar el recorrido térmico de su muestra para garantizar tanto resultados repetibles como la longevidad de su equipo.

Tabla de resumen:

| Factor | Impacto en la velocidad de calentamiento |

|---|---|

| Material del tubo del horno | Los tubos de cuarzo requieren velocidades más lentas (~5 °C/min); la alúmina permite velocidades ligeramente más rápidas (~10 °C/min). |

| Objetivo principal | Seguridad/Repetibilidad: Utilice 5 °C/min. Rendimiento (con configuración robusta): Hasta 10 °C/min. |

| Riesgo clave | Exceder las tasas recomendadas conlleva el riesgo de choque térmico, agrietamiento del tubo y daños al horno. |

Logre un procesamiento térmico preciso y fiable con un horno tubular diseñado para sus necesidades específicas.

En KINTEK, entendemos que sus experimentos exigen un control exacto sobre las velocidades de calentamiento para garantizar tanto la integridad de la muestra como la longevidad del equipo. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura.

Nuestra línea de productos, que incluye Hornos Tubulares, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos, ya sea que necesite elementos calefactores robustos para rampas más rápidas o materiales de tubo especializados para procesos sensibles.

Permítanos ayudarle a optimizar sus ciclos térmicos. Contacte con nuestros expertos hoy mismo para discutir su aplicación y recibir una solución personalizada.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales