La principal ventaja de un horno tubular de doble zona en la Deposición Química de Vapor a Presión Atmosférica (APCVD) es la capacidad de desacoplar la temperatura de sublimación del precursor de la temperatura de la zona de reacción. Esta separación permite un control preciso sobre la vaporización de precursores sólidos como el polvo de selenio (Se) y el yoduro de estaño (SnI2) sin comprometer las condiciones térmicas requeridas para el crecimiento de la película.

Al calentar de forma independiente el material fuente y el área del sustrato, un horno de doble zona permite una regulación exacta de la presión de vapor del precursor. Este control es el factor decisivo para lograr una estequiometría química específica y una alta pureza de fase tanto para el diselenuro de estaño (SnSe2) como para el selenuro de estaño (SnSe).

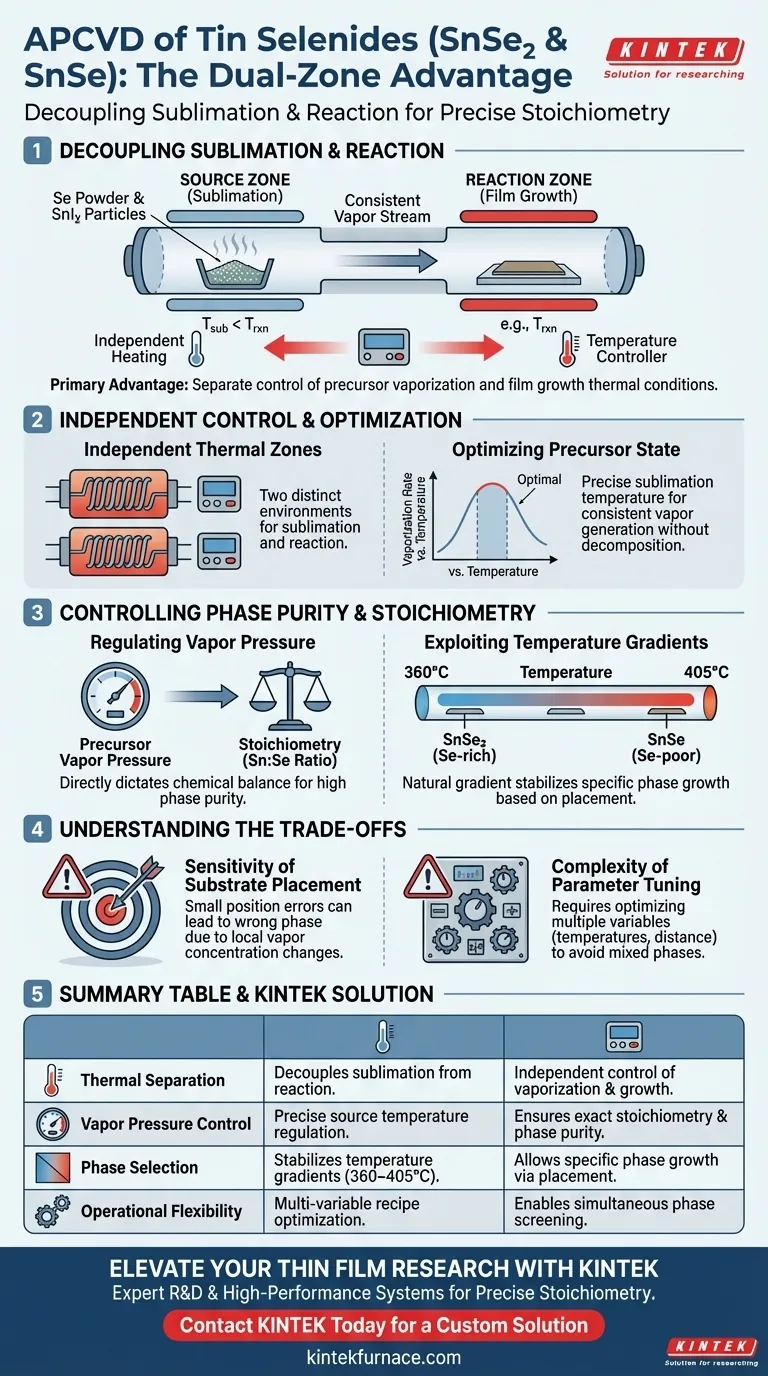

Desacoplamiento de la Sublimación y la Reacción

Zonas Térmicas Independientes

Un horno de doble zona proporciona dos entornos de calentamiento distintos que se pueden controlar individualmente.

Una zona está dedicada a la sublimación de precursores sólidos, como el polvo de selenio y las partículas de yoduro de estaño.

La segunda zona está dedicada al área de reacción, donde ocurre el crecimiento real de la película delgada sobre el sustrato.

Optimización del Estado del Precursor

Los precursores sólidos a menudo requieren temperaturas específicas para vaporizarse a una velocidad que sostenga la reacción sin descomponerse.

Si la temperatura de la fuente está ligada a la temperatura de reacción (como en un horno de una sola zona), puede vaporizar el material demasiado rápido o demasiado lento.

El control de doble zona le permite establecer la temperatura de sublimación exactamente donde debe estar para generar un flujo constante de vapor.

Control de la Pureza de Fase y la Estequiometría

Regulación de la Presión de Vapor

La calidad de las películas de SnSe2 y SnSe depende en gran medida de la relación de los reactivos en la fase de vapor.

Al controlar la temperatura de la zona fuente, se regula directamente la presión de vapor del precursor.

Esta regulación precisa dicta la estequiometría química, asegurando que el equilibrio atómico correcto entre estaño y selenio ingrese a la zona de reacción.

Aprovechamiento de los Gradientes de Temperatura

La zona de reacción crea un gradiente de temperatura natural, que generalmente oscila entre 360 y 405 grados Celsius.

Este gradiente es esencial porque la estabilidad termodinámica de SnSe2 (rico en selenio) y SnSe (pobre en selenio) difiere según la temperatura.

La configuración de doble zona mantiene este gradiente de manera estable, permitiendo que crezcan fases específicas según la ubicación del sustrato dentro del tubo.

Comprensión de las Compensaciones

Sensibilidad de la Colocación del Sustrato

Si bien el gradiente de temperatura permite la selección de fase, introduce una alta sensibilidad a la colocación.

Debido a que la relación de concentración local de los vapores precursores cambia a lo largo del tubo, un pequeño error en la posición del sustrato puede resultar en la fase incorrecta.

Complejidad de la Sintonización de Parámetros

Los sistemas de doble zona introducen más variables en la receta de crecimiento.

Debe optimizar no solo la temperatura de crecimiento, sino también la temperatura de la fuente y la distancia entre ellas.

No lograr un equilibrio entre la presión de vapor de la fuente y la temperatura de reacción puede provocar películas de fase mixta o un crecimiento incompleto.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de una configuración APCVD de doble zona, alinee sus parámetros con sus objetivos de materiales específicos:

- Si su enfoque principal es la Pureza de Fase (SnSe2 vs. SnSe): Calibre la zona fuente para controlar estrictamente la presión de vapor, ya que esto dicta la disponibilidad estequiométrica de selenio.

- Si su enfoque principal es la Selección de Fases: Coloque múltiples sustratos a lo largo del gradiente de temperatura natural (360–405 °C) para crecer fases ricas en selenio y pobres en selenio en un solo ciclo.

La separación térmica precisa entre la fuente y el sustrato es la clave para dominar la estequiometría de las películas delgadas de selenuro de estaño.

Tabla Resumen:

| Característica | Beneficio de Doble Zona | Impacto en el Crecimiento de SnSe2/SnSe |

|---|---|---|

| Separación Térmica | Desacopla la sublimación de la zona de reacción | Control independiente de la vaporización del precursor y el crecimiento de la película. |

| Control de Presión de Vapor | Regulación precisa de la temperatura de la zona fuente | Asegura una estequiometría química exacta y pureza de fase. |

| Selección de Fase | Estabiliza los gradientes de temperatura (360–405 °C) | Permite el crecimiento de fases específicas (SnSe2 vs SnSe) mediante la colocación. |

| Flexibilidad Operativa | Optimización de recetas multivariable | Permite la selección simultánea de fases y el descubrimiento de materiales. |

Mejore su Investigación de Películas Delgadas con KINTEK

La estequiometría precisa en APCVD requiere un control térmico especializado. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Tubos, Muflas, Rotatorios, Vacío y CVD de alto rendimiento diseñados para satisfacer las rigurosas demandas de la ciencia de materiales.

Ya sea que esté cultivando SnSe2 rico en selenio o SnSe pobre en selenio, nuestros hornos de doble zona brindan la estabilidad térmica y la personalización necesarias para una alta pureza de fase. No se conforme con resultados inconsistentes: deje que nuestros expertos le ayuden a configurar el sistema perfecto para las necesidades únicas de su laboratorio.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es la función principal de los tubos sellados de cuarzo de alta pureza? Domina la síntesis de aleaciones Sb-Te con aislamiento de precisión

- ¿Qué papel juega un horno tubular dentro de un sistema de deposición por transporte de vapor (VTD)? Rol esencial en el crecimiento de películas delgadas

- ¿Cuál es la función principal de un sistema CVD de tubo de doble zona? Síntesis de precisión para nanohojas de MnS

- ¿Cómo facilita un horno tubular programable la transformación de materiales Al/SiC? Calor de precisión para recubrimientos cerámicos

- ¿Qué condiciones físicas básicas proporciona un horno tubular en la síntesis de dos pasos de WS2? Dominar el crecimiento de películas