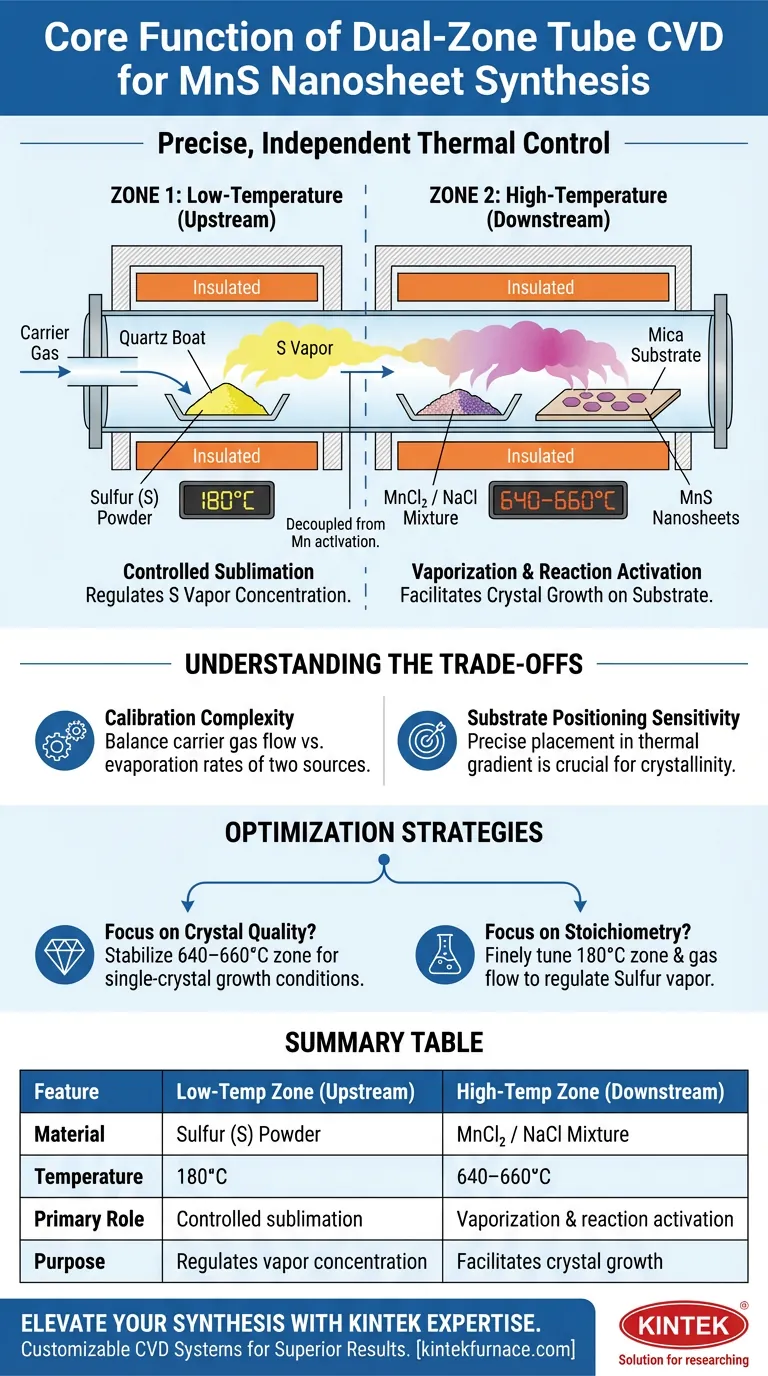

La función principal de un sistema CVD de tubo de doble zona es proporcionar un control térmico preciso e independiente sobre distintos materiales precursores. En la síntesis de nanohojas de sulfuro de manganeso (MnS), esta configuración es esencial porque permite que el polvo de azufre (S) sublime a baja temperatura (180 °C) mientras mantiene simultáneamente una mezcla de cloruro de manganeso (MnCl2) a una temperatura de reacción mucho más alta (640–660 °C). Esta separación permite la regulación precisa de las concentraciones de vapor químico necesarias para cultivar nanocristales de alta calidad en sustratos de mica.

Al desacoplar la sublimación del azufre de la activación del precursor de manganeso, el sistema de doble zona crea el entorno termodinámico específico necesario para el crecimiento controlado de estructuras de MnS no laminares.

La mecánica del control de temperatura independiente

La zona de baja temperatura (aguas arriba)

La función principal de la primera zona es la sublimación controlada de la fuente de calcógeno.

Para la síntesis de MnS, el polvo de azufre (S) se coloca en esta región de baja temperatura, específicamente ajustada a 180 °C. Esta temperatura es suficiente para generar vapor de azufre sin inducir reacciones prematuras o un rápido agotamiento del material.

La zona de alta temperatura (aguas abajo)

La segunda zona crea el entorno de alta energía necesario para que el precursor metálico reaccione.

Aquí, una mezcla de MnCl2 y NaCl se calienta a 640–660 °C. Esta alta energía térmica es necesaria para vaporizar la sal de manganeso y facilitar su reacción con el vapor de azufre entrante en el sustrato.

Regulación de la concentración de vapor

La separación de las zonas permite el ajuste independiente de la presión de vapor para cada reactivo.

Si ambos precursores se calentaran en una sola zona, el azufre se evaporaría demasiado rápido antes de que el cloruro de manganeso alcanzara su punto de vaporización. La configuración de doble zona asegura que la proporción correcta de vapores de Mn y S se encuentre en la superficie del sustrato.

Comprender las compensaciones

Complejidad de la calibración

Si bien un sistema de doble zona ofrece un control superior, introduce variables operativas significativas.

Los operadores deben equilibrar cuidadosamente la velocidad de flujo del gas portador con las velocidades de evaporación de dos fuentes diferentes. Una desalineación en el gradiente de temperatura entre las zonas puede provocar un transporte de vapor inestable o un espesor de película inconsistente.

Sensibilidad a la posición del sustrato

El éxito de la deposición depende en gran medida de la colocación precisa del sustrato dentro del gradiente térmico.

Dado que la cinética de la reacción cambia rápidamente a lo largo de la caída de temperatura aguas abajo, incluso desviaciones menores en la posición del sustrato pueden dar lugar a una mala cristalinidad o morfologías no deseadas.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de un sistema CVD de doble zona para la síntesis de MnS, considere sus objetivos específicos:

- Si su enfoque principal es la calidad del cristal: Priorice la estabilización precisa de la zona de 640–660 °C para garantizar que las condiciones termodinámicas favorezcan el crecimiento de monocristales en el sustrato de mica.

- Si su enfoque principal es el control de la estequiometría: Ajuste finamente la zona de baja temperatura (180 °C) y el flujo de gas portador para regular estrictamente la cantidad de vapor de azufre que llega a la zona de reacción.

Dominar el gradiente térmico entre estas dos zonas es el factor decisivo para pasar de la deposición aleatoria a la síntesis controlada de nanohojas.

Tabla resumen:

| Característica | Zona de baja temperatura (aguas arriba) | Zona de alta temperatura (aguas abajo) |

|---|---|---|

| Material | Polvo de azufre (S) | Mezcla de MnCl2 / NaCl |

| Temperatura | 180 °C | 640–660 °C |

| Función principal | Sublimación controlada de calcógeno | Vaporización y activación de la reacción |

| Propósito | Regula la concentración de vapor de azufre | Facilita el crecimiento de cristales en el sustrato |

Mejore su síntesis de materiales con la experiencia de KINTEK

Desbloquee todo el potencial de su investigación con nuestros sistemas CVD de alta precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para cumplir con los requisitos termodinámicos únicos de su laboratorio. Ya sea que esté sintetizando nanohojas de MnS o explorando nuevos materiales 2D, nuestras configuraciones de doble zona brindan el control térmico independiente preciso que necesita para lograr una calidad de cristal superior.

¿Listo para optimizar sus procesos de alta temperatura? Contáctenos hoy para discutir su solución de horno personalizada.

Guía Visual

Referencias

- Chaojie Xie, Yu Zhao. A Broadband Photodetector Based on Non-Layered MnS/WSe2 Type-I Heterojunctions with Ultrahigh Photoresponsivity and Fast Photoresponse. DOI: 10.3390/ma17071590

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son las ventajas estructurales de un sistema AP-SCVD personalizado? Producción de películas delgadas de WO3 de alto rendimiento

- ¿Cuáles son las características clave y ventajas de los recubrimientos CVD? Mejore la durabilidad y la precisión para piezas complejas

- ¿Por qué se requiere la limpieza ultrasónica de sustratos de Si/SiO2 antes del crecimiento de MoS2? Garantizar resultados de CVD de alta calidad

- ¿Cómo contribuyen los difusores de gas al proceso CVD? Garantizar un crecimiento uniforme de la película y un alto rendimiento

- ¿Cuáles son algunas aplicaciones de los hornos CVD en la industria de semiconductores?Deposición de película fina de precisión para chips avanzados

- ¿Cuáles son los pasos fundamentales involucrados en el proceso CVD? Domine la deposición de películas delgadas para su laboratorio

- ¿Cuáles son las ventajas y desventajas de la deposición química de vapor? Logre una calidad superior de película delgada

- ¿Cuáles son las ventajas de utilizar tubos de cuarzo en hornos CVD? Garantizar la pureza y la estabilidad para la deposición de películas delgadas