En esencia, la Deposición Química de Vapor (CVD) ofrece una combinación única de ventajas que la distinguen de otras técnicas de modificación de superficies. Sus principales beneficios son la capacidad de aplicar un recubrimiento perfectamente uniforme sobre geometrías altamente complejas, crear una capa excepcionalmente duradera y fuertemente unida, y permitir la adaptación precisa de las propiedades del material del recubrimiento para una función específica.

El verdadero valor de la CVD no radica solo en cubrir una superficie, sino en su poder para rediseñar fundamentalmente esa superficie a nivel molecular. Esto le permite añadir capacidades completamente nuevas, como una resistencia extrema al desgaste o una inercia química, a componentes de casi cualquier forma.

La Ventaja Definitoria: Recubrimiento Conformado en Cualquier Geometría

La característica más significativa de la CVD es su capacidad para recubrir superficies de manera uniforme, independientemente de su complejidad. Esto se debe a que el recubrimiento se forma a partir de una fase gaseosa, no de un rociado o baño de línea de visión.

Más allá de la Deposición por Línea de Visión

Los gases precursores en un proceso CVD fluyen y se difunden para envolver toda la pieza. Esto significa que los canales internos, los orificios roscados y las características intrincadas reciben el mismo recubrimiento de alta calidad que las superficies expuestas y planas.

Uniformidad en Superficies Complejas

La CVD asegura un espesor de recubrimiento consistente en todo el componente. Este efecto de "envoltura" es crítico para piezas con formas complejas, donde incluso ligeras variaciones en el espesor del recubrimiento podrían llevar a fallas de rendimiento.

Eliminación de Puntos Débiles

Al cubrir completa y uniformemente el sustrato, la CVD evita áreas expuestas que podrían convertirse en sitios reactivos para la corrosión o el desgaste. Esto crea una superficie verdaderamente sellada y protegida.

Construyendo una Base de Durabilidad Extrema

Los recubrimientos CVD no están simplemente "pegados" a la superficie; están químicamente integrados con ella. Esto resulta en una adhesión y resiliencia superiores en entornos exigentes.

El Poder del Enlace por Difusión

Las altas temperaturas involucradas en muchos procesos CVD promueven la difusión entre el recubrimiento y el material del sustrato. Esto crea un enlace metalúrgico que es excepcionalmente fuerte y mucho más robusto que uno puramente mecánico.

Resiliencia en Ambientes Hostiles

Este fuerte enlace, combinado con la naturaleza densa y estable de la película depositada, otorga a los recubrimientos CVD la capacidad de soportar temperaturas extremas, ciclos térmicos rápidos y un estrés mecánico significativo sin delaminación.

Alta Capacidad de Carga

Debido a que el recubrimiento es intrínsecamente parte de la superficie, tiene una alta capacidad de carga. La baja tensión residual en la película también significa que es menos propensa a agrietarse o descascarillarse bajo presión.

Adaptación de las Propiedades del Material a Nivel Molecular

La CVD no es un proceso único, sino una plataforma versátil que permite un control preciso sobre las características del recubrimiento final.

Logrando una Pureza Inigualable

El proceso utiliza gases precursores de alta pureza y un entorno controlado, lo que resulta en películas con una pureza excepcionalmente alta y una estructura cristalina bien definida.

Personalización para una Función Específica

Al cambiar los gases precursores y los parámetros del proceso, el recubrimiento puede optimizarse para un objetivo específico. Esto incluye mejorar la resistencia al desgaste, crear una barrera químicamente inerte, proporcionar lubricidad o bloquear la corrosión.

Control Preciso del Espesor

La tasa de deposición en CVD es altamente controlable, lo que permite una gestión precisa del espesor final del recubrimiento, lo cual es crítico para componentes con tolerancias de ingeniería ajustadas.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, las características del proceso CVD introducen consideraciones prácticas que deben sopesarse frente a sus beneficios.

El Requisito de Alta Temperatura

Los procesos CVD tradicionales operan a temperaturas muy altas. Esto puede limitar los tipos de materiales de sustrato que se pueden recubrir, ya que el material debe ser capaz de soportar el calor sin deformarse o sufrir cambios metalúrgicos indeseables.

Química y Manejo de Precursores

Los gases utilizados como precursores en CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere equipos de manejo especializados y protocolos de seguridad, lo que puede afectar la complejidad operativa y el costo.

Complejidad del Proceso vs. de la Pieza

Aunque la CVD sobresale en el recubrimiento de piezas complejas, el proceso en sí puede ser más intrincado de configurar y controlar que métodos más simples como la galvanoplastia o la pintura. Su valor es mayor cuando los requisitos de rendimiento justifican la inversión.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar la tecnología de recubrimiento adecuada depende completamente de su objetivo de ingeniería principal.

- Si su enfoque principal es recubrir geometrías internas complejas: La CVD es a menudo la opción superior debido a su deposición en fase gaseosa, sin línea de visión, que asegura una cobertura completa.

- Si su enfoque principal es la durabilidad y adhesión extremas: El enlace por difusión creado por la CVD de alta temperatura ofrece un rendimiento inigualable para entornos de alta tensión y alta temperatura.

- Si su enfoque principal es la alta pureza o propiedades químicas específicas: La CVD proporciona el control a nivel molecular necesario para aplicaciones exigentes en semiconductores, dispositivos médicos o procesamiento químico.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Debe asegurarse de que el sustrato pueda soportar el proceso o explorar variantes de CVD de baja temperatura (como PECVD).

En última instancia, comprender estos principios básicos le permite determinar si las capacidades únicas de la CVD se alinean con las demandas de rendimiento de su componente.

Tabla Resumen:

| Característica | Ventaja |

|---|---|

| Recubrimiento Conformado | Cobertura uniforme en geometrías complejas, incluidas las características internas |

| Fuerte Adhesión | Enlace por difusión para una durabilidad y resiliencia extremas en entornos hostiles |

| Propiedades Personalizadas | Control preciso sobre las características del material como la resistencia al desgaste y la inercia química |

| Alta Pureza | Pureza excepcional y estructura cristalina bien definida a partir de procesos controlados |

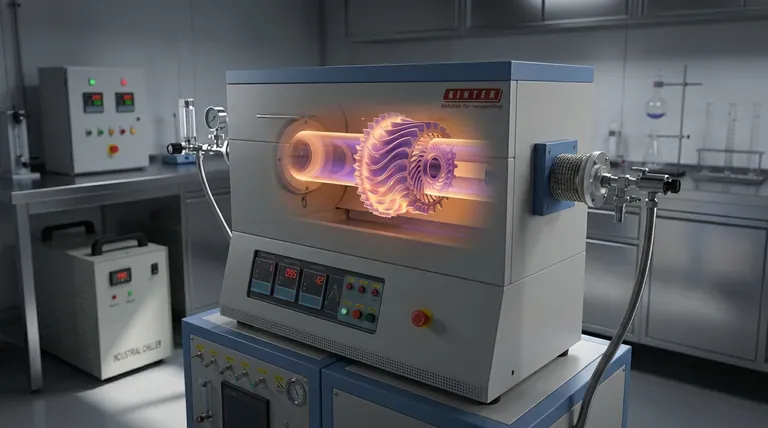

¿Listo para elevar el rendimiento de sus componentes con recubrimientos CVD avanzados? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones personalizadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos ayudarle a lograr resultados superiores en ingeniería de superficies.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad