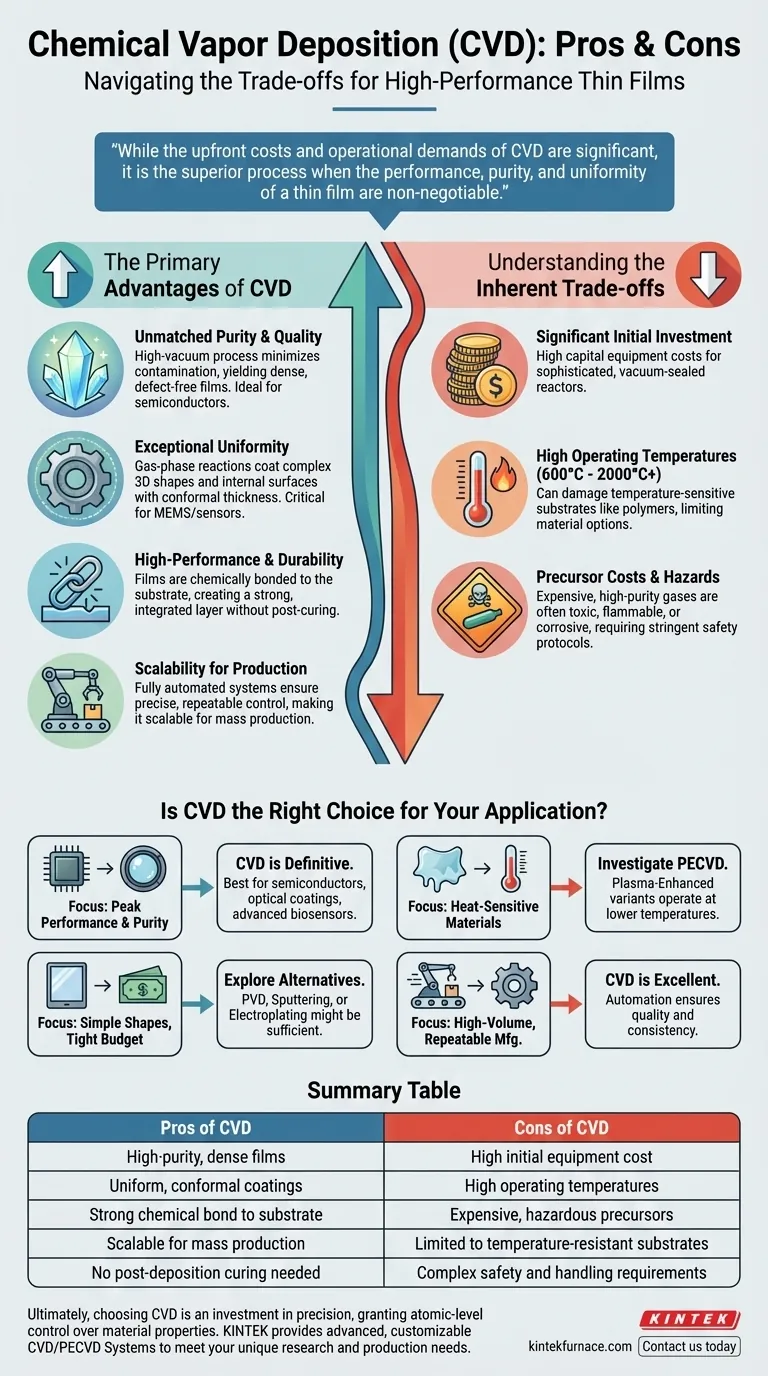

En esencia, la principal ventaja de la Deposición Química de Vapor (CVD) es su capacidad para producir películas delgadas excepcionalmente puras, uniformes y duraderas que están unidas químicamente a un sustrato. Sin embargo, estos beneficios tienen el costo de una alta inversión inicial en equipos, materiales precursores costosos y potencialmente peligrosos, y altas temperaturas de operación que pueden limitar los tipos de sustratos que se pueden usar.

Aunque los costos iniciales y las exigencias operativas de la Deposición Química de Vapor son significativos, es el proceso superior cuando el rendimiento, la pureza y la uniformidad de una película delgada son innegociables para el éxito del producto final.

Las principales ventajas de la CVD

Para entender si la CVD es adecuada para usted, es necesario ir más allá de una simple lista de pros y contras y examinar los resultados específicos que ofrece el proceso. Es un método de elección para muchas aplicaciones de alto rendimiento por varias razones clave.

Pureza y calidad inigualables

Debido a que la CVD se lleva a cabo en una cámara de alto vacío, la contaminación de la atmósfera se minimiza. El proceso utiliza gases precursores de alta pureza para depositar material molécula a molécula, lo que resulta en una película densa y libre de defectos con una calidad superior.

Este nivel de control es la razón por la que la CVD es un proceso fundamental en la industria de los semiconductores, donde incluso las impurezas minúsculas pueden arruinar un microchip.

Uniformidad excepcional en todas las superficies

A diferencia de los métodos de deposición de línea de visión (como la pulverización catódica), la CVD implica reacciones en fase gaseosa. Los gases precursores fluyen alrededor del sustrato, permitiendo que la reacción química ocurra uniformemente en todas las áreas expuestas, incluyendo formas 3D complejas y superficies internas.

Esto crea un recubrimiento altamente conforme de espesor uniforme, lo cual es crítico para componentes como sensores y sistemas microelectromecánicos (MEMS).

Alto rendimiento y durabilidad

La "Q" en CVD (Deposición Química de Vapor) significa química, lo que implica que la película no solo se aplica; está unida químicamente a la superficie del sustrato. Esto crea una capa increíblemente fuerte y duradera que se convierte en una parte integral del componente.

Las películas resultantes se depositan en su estado final y estable y no requieren un proceso de curado separado, lo que agiliza la producción.

Escalabilidad para producción de alto volumen

Los sistemas CVD modernos están completamente automatizados, lo que permite un control preciso y repetible de la temperatura, la presión y el flujo de gas.

Una vez que se perfecciona una receta de proceso, se puede ejecutar repetidamente con una variación mínima, lo que hace que la CVD sea altamente escalable para la producción en masa de componentes de alto rendimiento utilizados en electrónica de consumo, sensores automotrices y dispositivos inteligentes.

Comprendiendo las compensaciones inherentes

El alto rendimiento de la CVD es el resultado de un proceso complejo y que consume muchos recursos. Reconocer estas compensaciones es fundamental para tomar una decisión informada.

Inversión inicial significativa

Los reactores CVD son máquinas sofisticadas que deben mantener un alto vacío, manejar mezclas de gases precisas y operar a temperaturas extremas. Esta complejidad se traduce directamente en altos costos de equipos de capital.

Para proyectos a pequeña escala o aplicaciones donde "suficientemente bueno" es aceptable, la inversión inicial para un sistema CVD industrial puede ser prohibitiva.

Altas temperaturas de operación

Los procesos CVD tradicionales a menudo requieren temperaturas de sustrato que van desde 600°C hasta más de 2000°C para que ocurran las reacciones químicas necesarias.

Este calor puede dañar o deformar sustratos sensibles a la temperatura como polímeros o ciertos metales de bajo punto de fusión, lo que limita severamente los materiales que se pueden recubrir.

Costos y peligros de los materiales precursores

Los gases especializados de alta pureza utilizados como precursores en la CVD suelen ser caros. Sus costos pueden ser un factor significativo en el precio total por pieza.

Además, muchos de estos precursores son tóxicos, inflamables o corrosivos. Esto requiere estrictos protocolos de seguridad, equipos de manipulación especializados y sistemas robustos de gestión de gases de escape, lo que aumenta tanto la complejidad operativa como el costo.

¿Es la CVD la elección correcta para su aplicación?

La decisión de utilizar CVD depende completamente de sus requisitos técnicos específicos y objetivos comerciales. Utilice estos puntos como guía.

- Si su enfoque principal es el máximo rendimiento y la pureza del material: La CVD es la elección definitiva para crear las películas de alta calidad requeridas para semiconductores, recubrimientos ópticos y biosensores avanzados.

- Si su enfoque principal es recubrir formas simples con un presupuesto ajustado: El alto costo y la complejidad de la CVD pueden ser excesivos; debería explorar alternativas como la Deposición Física de Vapor (PVD), la pulverización catódica o la galvanoplastia.

- Si su enfoque principal es recubrir materiales sensibles al calor: La CVD tradicional de alta temperatura no es adecuada. Debe investigar variantes de baja temperatura como la CVD asistida por plasma (PECVD) para evitar dañar su sustrato.

- Si su enfoque principal es la fabricación de alto volumen y repetible: Una vez establecido el proceso, la automatización de la CVD la hace excelente para la producción escalable donde la calidad y la consistencia no pueden verse comprometidas.

En última instancia, elegir la CVD es una inversión en precisión, lo que le otorga un control a nivel atómico sobre las propiedades de su material donde más importa.

Tabla resumen:

| Ventajas de la CVD | Desventajas de la CVD |

|---|---|

| Películas densas y de alta pureza | Alto costo inicial del equipo |

| Recubrimientos uniformes y conformes | Altas temperaturas de operación |

| Fuerte unión química al sustrato | Limitado a sustratos resistentes a la temperatura |

| Escalable para producción en masa | Requisitos complejos de seguridad y manipulación |

| No se necesita curado posterior a la deposición | Precursores costosos y peligrosos |

¿Necesita una solución CVD de alto rendimiento adaptada a sus requisitos únicos? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo nuestros sistemas especializados CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales y de producción, ya sea que trabaje con semiconductores, MEMS o recubrimientos ópticos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su proceso de deposición de película delgada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura