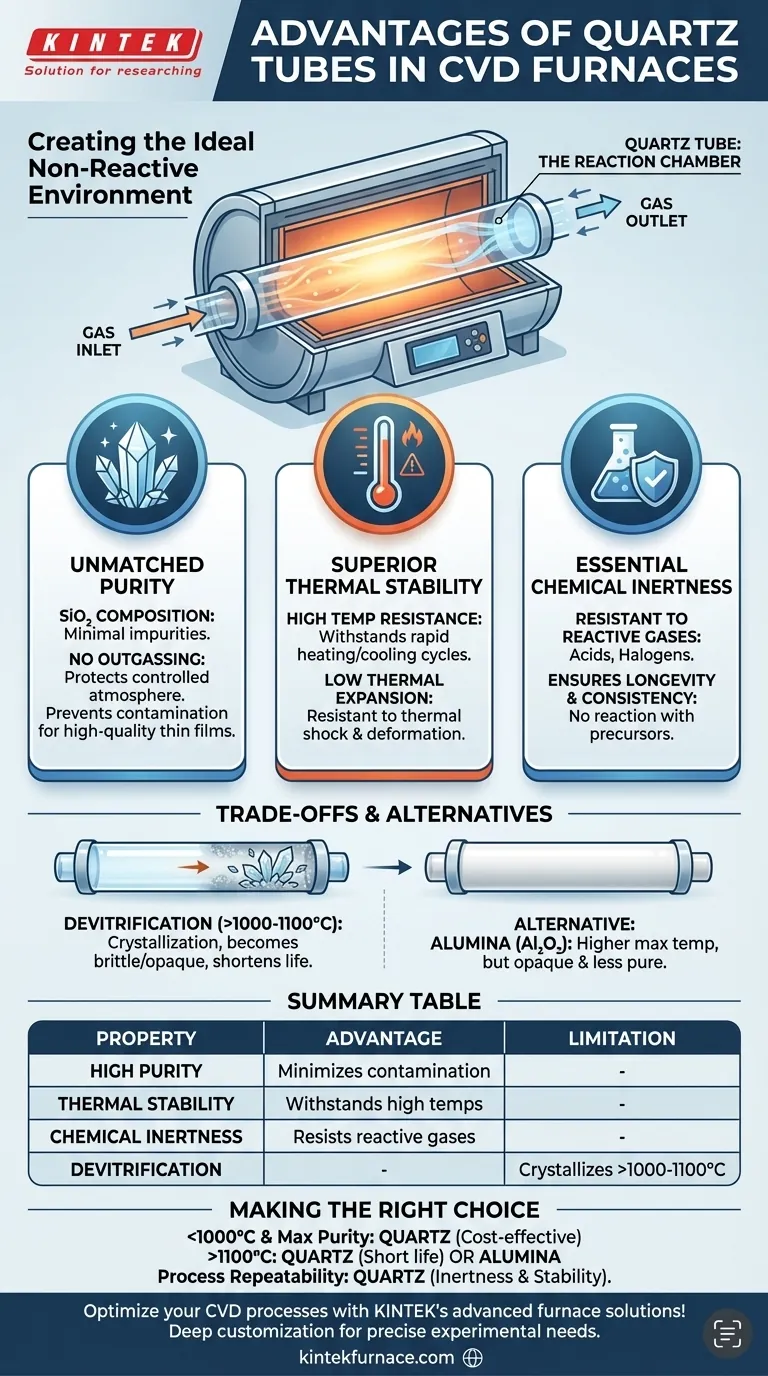

En la Deposición Química de Vapor (CVD), los tubos de cuarzo son el estándar de la industria porque combinan de manera única alta pureza, excelente estabilidad térmica e inercia química. Este equilibrio de propiedades es esencial para crear el entorno no reactivo y altamente controlado requerido para depositar películas delgadas.

La ventaja principal del cuarzo no es solo su capacidad para soportar el calor, sino su papel fundamental en la prevención de la contaminación. Actúa como una cámara transparente, limpia y estable, asegurando que los únicos materiales que participan en la reacción sean aquellos que usted introduce intencionalmente.

El papel fundamental del material del tubo en CVD

El tubo de proceso en un horno CVD no es simplemente una pieza de hardware; es la cámara de reacción en sí misma. El material elegido para este tubo dicta directamente la pureza del producto final y la repetibilidad del proceso.

Garantizar una pureza inigualable

En CVD, incluso cantidades traza de contaminantes pueden arruinar las propiedades de la película delgada depositada. El vidrio de cuarzo es excepcionalmente puro, compuesto típicamente por dióxido de silicio (SiO₂) con impurezas mínimas.

A diferencia de los metales o muchas cerámicas, el cuarzo no emite gases ni libera contaminantes significativamente cuando se calienta, protegiendo la integridad de la atmósfera controlada o el vacío en su interior.

Estabilidad térmica superior

Los procesos CVD operan a temperaturas extremadamente altas, a menudo requiriendo ciclos rápidos de calentamiento y enfriamiento. El cuarzo exhibe una excelente estabilidad térmica, lo que significa que puede soportar estas temperaturas sin deformarse.

También tiene un coeficiente de expansión térmica muy bajo, lo que lo hace altamente resistente al choque térmico y reduce el riesgo de agrietamiento durante los cambios de temperatura.

Inercia química esencial

La CVD se basa en gases precursores altamente reactivos. El tubo de proceso debe ser inerte y no reaccionar con estos productos químicos.

El cuarzo es resistente al ataque de una amplia gama de ácidos, halógenos y otras sustancias reactivas comúnmente utilizadas en la ciencia de semiconductores y materiales, lo que garantiza la longevidad del tubo y la consistencia del proceso.

Comprender las compensaciones y limitaciones

Si bien el cuarzo es la opción predeterminada para muchas aplicaciones, no está exento de limitaciones. Reconocer estas compensaciones es clave para un diseño de proceso exitoso y un mantenimiento del horno.

El proceso inevitable de desvitrificación

La limitación más significativa del cuarzo es la desvitrificación. A temperaturas de funcionamiento sostenidas por encima de 1000-1100°C, la estructura amorfa del vidrio de cuarzo comienza a cristalizarse.

Este proceso hace que el tubo se vuelva opaco y, lo que es más importante, quebradizo. La desvitrificación es una propiedad inherente del cuarzo y acorta la vida útil del tubo, lo que lo convierte en una consideración de mantenimiento crítica para procesos a temperaturas muy altas.

Consideración de alternativas de material

Para procesos que deben funcionar consistentemente por encima del punto de desvitrificación del cuarzo, se utilizan otros materiales cerámicos.

La alúmina (Al₂O₃) es una alternativa común que ofrece una temperatura máxima de funcionamiento más alta. Sin embargo, es opaca y generalmente menos pura que el cuarzo de alta calidad, lo que la hace inadecuada para aplicaciones donde la pureza es la prioridad absoluta.

Tomar la decisión correcta para su proceso

La selección del material de tubo correcto requiere equilibrar los requisitos de su proceso con las propiedades inherentes y los costos de los materiales disponibles.

- Si su enfoque principal es la máxima pureza para uso de propósito general por debajo de 1000°C: El cuarzo es la opción indiscutible y más rentable para su horno CVD.

- Si su enfoque principal es operar consistentemente por encima de 1100°C: Debe tener en cuenta la vida útil acortada debido a la desvitrificación o presupuestar un material más robusto como la alúmina.

- Si su enfoque principal es la repetibilidad del proceso: La inercia química y la estabilidad térmica del cuarzo contribuyen directamente a resultados consistentes y reproducibles de una ejecución a la siguiente.

En última instancia, comprender estas propiedades del material es el primer paso para optimizar su proceso CVD tanto en rendimiento como en longevidad.

Tabla resumen:

| Propiedad | Ventaja en CVD |

|---|---|

| Alta pureza | Minimiza la contaminación para películas delgadas de alta calidad |

| Estabilidad térmica | Resiste altas temperaturas y ciclos rápidos sin deformación |

| Inercia química | Resiste los gases reactivos, asegurando la consistencia del proceso y la longevidad del tubo |

| Limitación de desvitrificación | Se cristaliza por encima de 1000-1100°C, requiriendo mantenimiento o materiales alternativos |

¡Optimice sus procesos CVD con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Sistemas de Tubo y CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la pureza, la estabilidad y la eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología