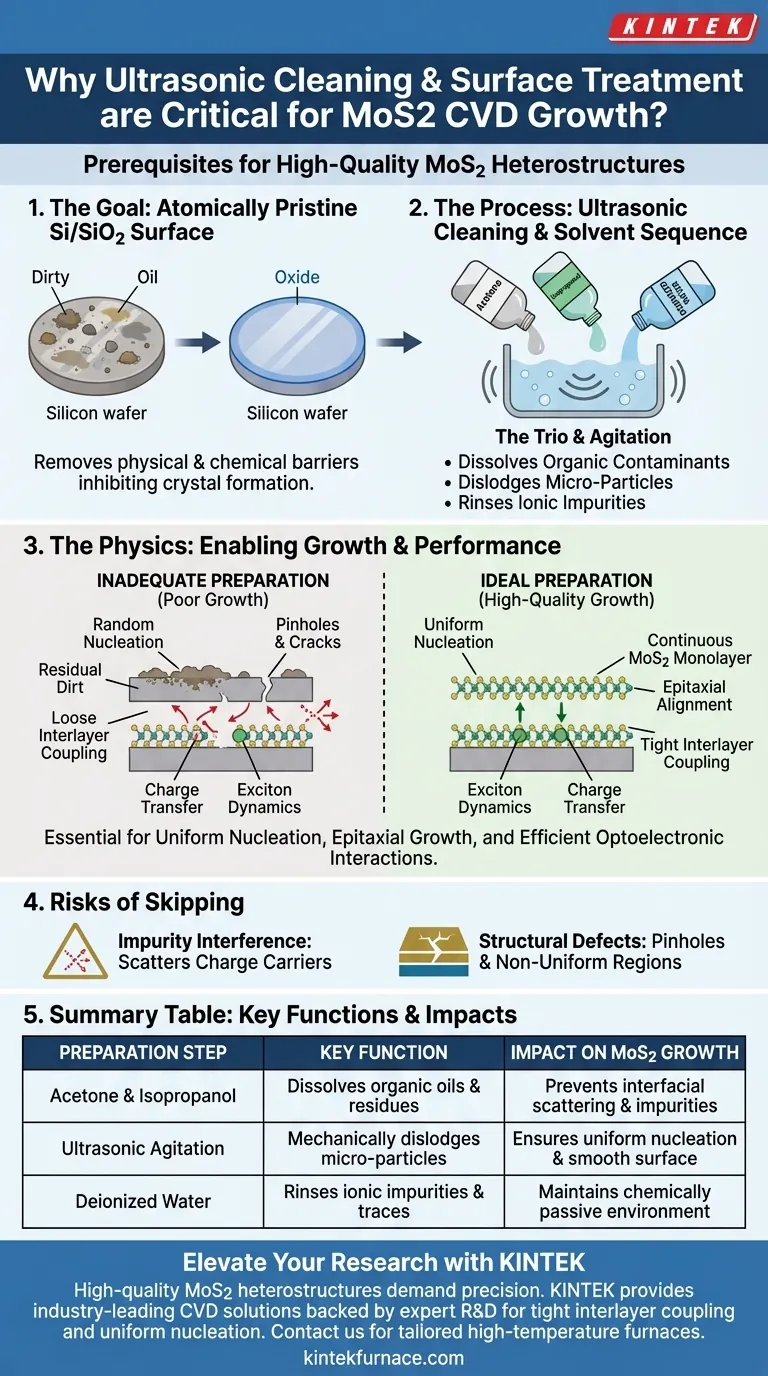

La limpieza ultrasónica y el tratamiento de superficies son requisitos previos críticos para la Deposición Química de Vapor (CVD) porque eliminan las barreras físicas y químicas que inhiben la formación de cristales de alta calidad. Al utilizar una secuencia específica de agua desionizada, acetona e isopropanol, se crea una superficie de Si/SiO2 ultra limpia necesaria para la nucleación uniforme y el crecimiento epitaxial de monocapas de disulfuro de molibdeno (MoS2).

Un sustrato prístino es la base de una heterounión funcional. Sin una limpieza exhaustiva, los contaminantes interrumpen la interfaz atómica, impidiendo el acoplamiento interlayer estrecho requerido para una dinámica de excitones y una transferencia de carga eficientes.

Lograr una Superficie Atómicamente Prístina

La Secuencia de Solventes

El proceso de limpieza generalmente implica un trío específico de solventes: acetona, isopropanol y agua desionizada.

La acetona y el isopropanol son esenciales para disolver y levantar contaminantes orgánicos como aceites o residuos de fotorresistencia dejados de pasos de procesamiento anteriores.

El agua desionizada se utiliza para enjuagar cualquier rastro de solvente restante e impurezas iónicas.

El Papel de la Ultrasonización

Simplemente sumergir el sustrato a menudo es insuficiente para desalojar escombros rebeldes.

La agitación ultrasónica proporciona la energía mecánica necesaria para desprender micropartículas de la superficie del sustrato.

Esto asegura que la superficie esté físicamente lisa y químicamente pasiva antes de entrar en el horno CVD.

La Física del Crecimiento y el Rendimiento

Facilitando la Nucleación y la Epitaxia

Para que el MoS2 crezca en una sola capa atómica continua, requiere un perfil de energía superficial uniforme.

Una superficie limpia permite una nucleación controlada, donde el crecimiento atómico comienza en puntos específicos y deseados en lugar de aleatoriamente sobre partículas de suciedad.

Además, la eliminación de contaminantes facilita el crecimiento epitaxial, permitiendo que la red de MoS2 se alinee correctamente en relación con el sustrato o las capas subyacentes.

Optimizando las Propiedades Electrónicas

El rendimiento de una heterounión depende en gran medida de la interacción entre las capas.

Una interfaz libre de residuos asegura un acoplamiento interlayer estrecho, que es la proximidad física requerida para que las capas se "comuniquen" electrónicamente entre sí.

Este acoplamiento es vital para preservar la dinámica de excitones intrínseca (el comportamiento de los pares electrón-hueco) y facilitar la transferencia de carga eficiente entre capas.

Riesgos de Preparación Inadecuada

Interferencia de Impurezas

Si el paso de limpieza se omite o se realiza de manera deficiente, las impurezas residuales quedan incrustadas en la interfaz.

Estas impurezas actúan como centros de dispersión, interfiriendo con el movimiento de los portadores de carga.

Defectos Estructurales

Los contaminantes pueden bloquear físicamente el flujo de gases precursores durante la CVD.

Esto da como resultado agujeros, grietas o regiones no uniformes en la monocapa de MoS2, lo que hace que el material no sea adecuado para aplicaciones de dispositivos de alta precisión.

Maximizando el Éxito de la CVD

Para asegurar que sus heterouniones de MoS2 funcionen según lo previsto, alinee su protocolo de limpieza con sus objetivos experimentales específicos:

- Si su enfoque principal es la Calidad del Cristal: se requiere una eliminación rigurosa de micropartículas para prevenir defectos físicos y asegurar una nucleación y crecimiento epitaxial uniformes.

- Si su enfoque principal es el Rendimiento Optoelectrónico: se requiere una eliminación rigurosa de contaminantes orgánicos para asegurar un acoplamiento interlayer estrecho y prevenir la interferencia con la dinámica de excitones.

El éxito de su proceso CVD se determina antes de encender el horno; comienza con la pureza de su sustrato.

Tabla Resumen:

| Paso de Preparación | Función Clave | Impacto en el Crecimiento de MoS2 |

|---|---|---|

| Acetona e Isopropanol | Disuelve aceites orgánicos y residuos de fotorresistencia | Previene la dispersión interfacial e impurezas |

| Agitación Ultrasónica | Desaloja mecánicamente micropartículas | Asegura la nucleación uniforme y la superficie lisa |

| Agua Desionizada | Enjuaga impurezas iónicas y rastros de solvente | Mantiene un entorno químicamente pasivo |

| Tratamiento de Superficie | Normaliza la energía superficial | Facilita la alineación epitaxial y el acoplamiento de capas |

Eleve su Investigación de Materiales con KINTEK

Las heterouniones de MoS2 de alta calidad exigen precisión en cada etapa, desde la preparación del sustrato hasta el ciclo de crecimiento final. KINTEK proporciona las soluciones de laboratorio líderes en la industria requeridas para sistemas sofisticados de CVD, CVD y Vacío. Nuestro equipo está respaldado por I+D y fabricación expertas, lo que garantiza que logre el acoplamiento interlayer estrecho y la nucleación uniforme necesarios para la optoelectrónica de próxima generación.

Ya sea que necesite hornos de alta temperatura estándar o totalmente personalizables para sus necesidades de investigación únicas, estamos aquí para apoyar su éxito.

¿Listo para optimizar el crecimiento de su película delgada? ¡Contacte a KINTEK hoy mismo para obtener asesoramiento experto y soluciones personalizadas!

Guía Visual

Referencias

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Cómo funciona el cloruro de sodio (NaCl) como promotor de crecimiento para WS2 CVD? Domina la morfología de las nanoláminas

- ¿Cuáles son las ventajas de utilizar un reactor vertical de cuarzo semicontinuo para la activación de biocarbón? Mejora la pureza del carbono

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué es la Deposición Química de Vapor (CVD)? Desbloquee soluciones de películas delgadas de alta pureza

- ¿Cuáles son los principales tipos de procesos CVD? Compare APCVD, LPCVD, PECVD y MOCVD para su laboratorio

- ¿Cuáles son las ventajas del procesamiento de adentro hacia afuera (inside-out) en la CVD?

- ¿Cómo beneficia el CVD asistido por catalizador gaseoso a la producción de grafeno? Logre grafeno prístino para electrónica avanzada

- ¿Qué papel juega el yodo (I2) como agente de transporte en la síntesis de cristales únicos de 1T-TaS2? Mecanismo CVT Explicado