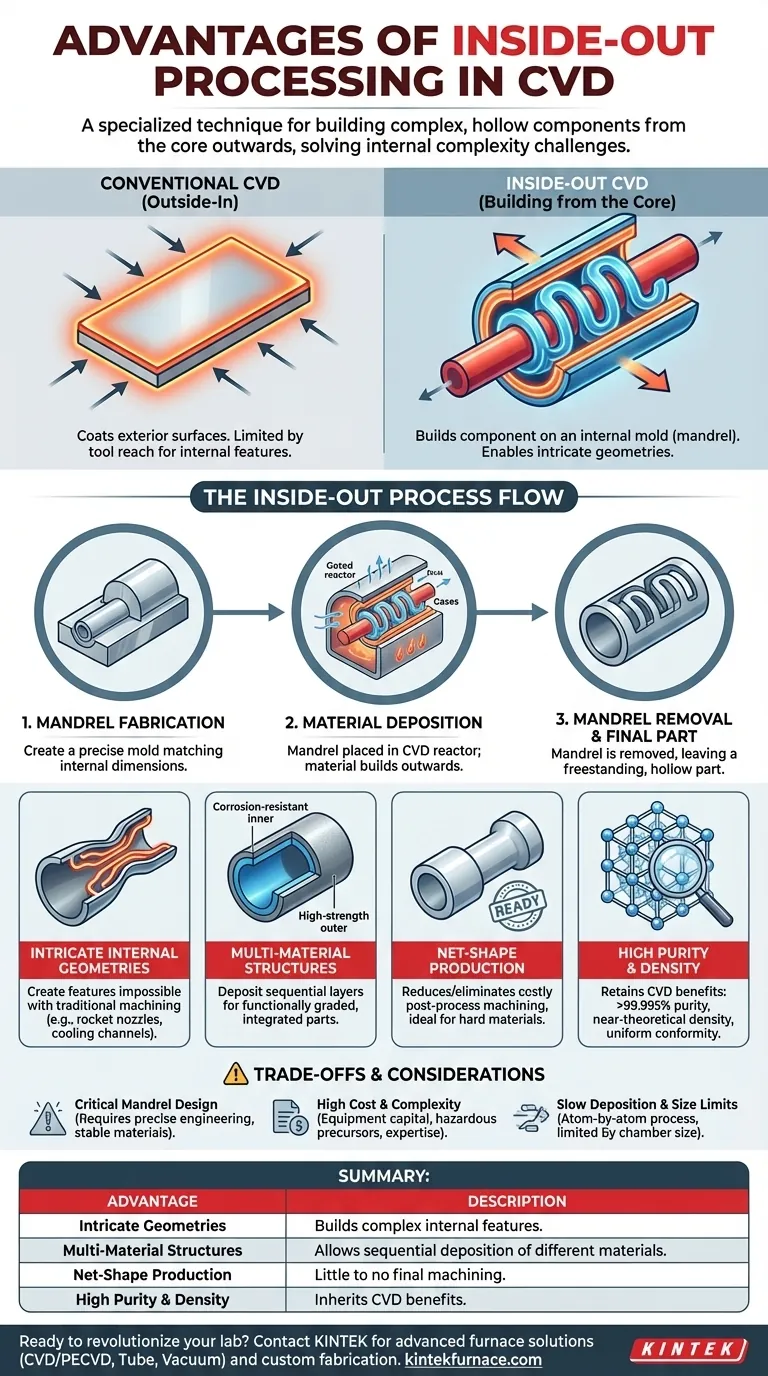

La Deposición Química de Vapor (CVD) de adentro hacia afuera es una técnica de fabricación especializada que cambia fundamentalmente la forma en que se crean componentes huecos y complejos. A diferencia de los métodos convencionales que construyen o mecanizan piezas desde el exterior hacia el interior, este proceso construye el componente sobre un molde interno. Sus principales ventajas son la capacidad de fabricar geometrías internas intrincadas, crear estructuras compuestas multimateriales y producir piezas de forma neta que requieren poco o ningún mecanizado final.

El desafío central en la fabricación avanzada a menudo no es la forma externa de un componente, sino su complejidad interna. La CVD de adentro hacia afuera resuelve esto construyendo la pieza desde el interior hacia afuera sobre una forma extraíble (un mandril), lo que permite la creación de diseños integrados y de alto rendimiento que son imposibles de realizar con métodos tradicionales.

Comprensión del Proceso de Adentro Hacia Afuera

Para apreciar sus ventajas, es crucial distinguir la CVD de adentro hacia afuera del enfoque convencional. La diferencia radica en dónde ocurre la deposición del material.

El Método Convencional de CVD

En un proceso de CVD estándar, los precursores gaseosos reaccionan en la superficie calentada de un sustrato, depositando una película o recubrimiento delgado. Este es un proceso de "fuera hacia adentro", excelente para recubrir las superficies exteriores de un componente existente.

El Método de Adentro Hacia Afuera: Construyendo desde el Núcleo

La CVD de adentro hacia afuera invierte este concepto. El proceso implica tres pasos clave:

- Fabricación del Mandril: Se crea una forma de precisión, o mandril, que coincide con las dimensiones internas exactas del componente deseado.

- Deposición: El mandril se coloca en un reactor de CVD y el material (o materiales) deseado se deposita sobre su superficie. La pieza se construye literalmente desde su pared interior hacia afuera.

- Retirada del Mandril: Una vez completada la deposición, se retira el mandril, generalmente mediante grabado químico o fusión, dejando un componente hueco e independiente.

Ventajas Clave del Enfoque de Adentro Hacia Afuera

Esta secuencia de fabricación única desbloquea capacidades que son difíciles o imposibles de lograr de otra manera.

Desbloqueo de Geometrías Internas Intrincadas

La ventaja principal es la capacidad de crear características internas complejas. La complejidad ya no está limitada por el alcance de una herramienta de corte, sino por la capacidad de fabricar el mandril, lo cual es a menudo mucho más sencillo.

Esto es fundamental para componentes como toberas de motores de cohetes, intercambiadores de calor avanzados o canales de refrigeración que requieren conductos no lineales optimizados para el flujo de fluidos o gases.

Fabricación de Estructuras Multimaterial y Revestidas

El proceso de adentro hacia afuera es ideal para crear materiales con gradiente funcional. Al cambiar los gases precursores durante la deposición, se pueden construir capas secuenciales de diferentes materiales.

Esto permite la creación de un único componente integrado con, por ejemplo, una capa interna altamente resistente a la corrosión y una capa exterior estructural de alta resistencia, sin juntas ni soldaduras.

Logro de la Producción de Forma Neta

Dado que el proceso de deposición forma directamente el componente final, produce piezas de forma neta o casi forma neta. Esto reduce o elimina drásticamente la necesidad de un mecanizado posterior costoso y que consume mucho tiempo.

Este beneficio es especialmente significativo cuando se trabaja con materiales muy duros o difíciles de mecanizar, como cerámicas o metales refractarios.

Herencia de las Fortalezas Centrales de la CVD

Finalmente, el método de adentro hacia afuera conserva todos los beneficios fundamentales del proceso de CVD en sí, incluida la capacidad de producir materiales con una pureza extremadamente alta (>99.995%), densidad cercana a la teórica y una excelente conformidad uniforme.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, la CVD de adentro hacia afuera es una técnica especializada con su propio conjunto de desafíos que la hacen inadecuada para todas las aplicaciones.

El Mandril es una Restricción Crítica

El éxito de todo el proceso depende del mandril. Debe fabricarse con precisión, ser lo suficientemente estable para soportar las altas temperaturas del proceso de CVD y, lo que es más importante, ser fácil y completamente extraíble sin dañar la pieza final. La ingeniería del mandril es a menudo un proyecto significativo en sí mismo.

Costos y Complejidad del Proceso

Como la mayoría de los procesos de CVD, el equipo tiene un alto costo de capital. Los gases precursores pueden ser caros y, a menudo, son peligrosos, lo que requiere protocolos de manipulación y sistemas de seguridad especializados. Controlar los parámetros del proceso para lograr las propiedades del material deseadas requiere una experiencia significativa.

Tiempo de Deposición y Tamaño del Componente

La CVD es un proceso de deposición átomo por átomo o molécula por molécula, lo que puede ser lento. No es adecuado para la fabricación de alto volumen y bajo costo. El tamaño final del componente también está limitado por las dimensiones físicas de la cámara de reacción de CVD.

Cuándo Elegir la CVD de Adentro Hacia Afuera

Esta técnica debe considerarse una solución estratégica para desafíos específicos de ingeniería de alto valor.

- Si su enfoque principal es producir componentes con canales internos complejos: La CVD de adentro hacia afuera es una solución líder, ya que la geometría interna está definida por el mandril, más fácil de fabricar, en lugar de la trayectoria de una herramienta de máquina.

- Si su enfoque principal es crear piezas integradas y multimateriales: Este método le permite depositar capas distintas de diferentes materiales en un único proceso continuo para optimizar el rendimiento.

- Si su enfoque principal es evitar el mecanizado posterior difícil: La CVD de adentro hacia afuera produce piezas de forma neta con alta precisión, lo que lo hace ideal para crear componentes a partir de materiales extremadamente duros o quebradizos.

Al comprender sus capacidades específicas, puede aprovechar la CVD de adentro hacia afuera para fabricar componentes de próxima generación que antes se consideraban imposibles.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Geometrías Internas Intrincadas | Construye características internas complejas utilizando un mandril extraíble, permitiendo diseños imposibles con métodos tradicionales. |

| Estructuras Multimaterial | Permite la deposición secuencial de diferentes materiales para componentes sin fisuras y con gradiente funcional. |

| Producción de Forma Neta | Produce piezas que requieren poco o ningún mecanizado final, reduciendo costos y tiempo. |

| Alta Pureza y Densidad | Hereda los beneficios de la CVD para materiales con una pureza >99.995% y conformidad uniforme. |

¿Listo para revolucionar su laboratorio con soluciones avanzadas de hornos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios equipos de vanguardia como Sistemas CVD/PECVD, Hornos Mufla, Tubo, Rotatorios, y Hornos de Vacío y Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para la fabricación de componentes complejos. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales