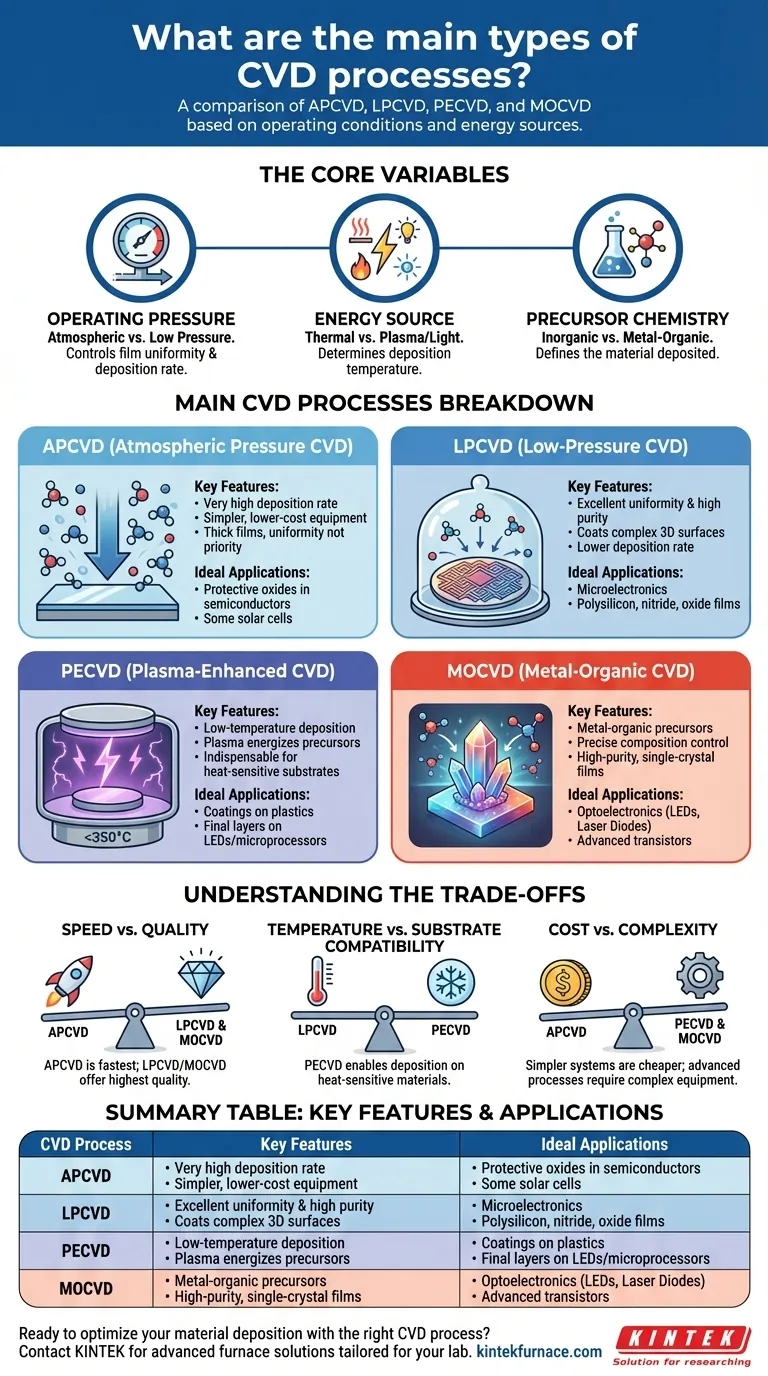

Los principales tipos de Deposición Química de Vapor (CVD) se definen por sus condiciones de operación y fuentes de energía. Las clasificaciones más comunes son la CVD a Presión Atmosférica (APCVD), la CVD a Baja Presión (LPCVD), la CVD Asistida por Plasma (PECVD) y la CVD Organometálica (MOCVD), cada una diseñada para resolver un conjunto específico de desafíos de deposición de materiales.

Elegir un proceso CVD no se trata de encontrar el "mejor", sino de comprender las compensaciones fundamentales. La decisión es un equilibrio deliberado entre la velocidad de deposición, la calidad de la película, la temperatura de procesamiento y el costo, dictado enteramente por los requisitos de su aplicación final.

Las Variables Centrales que Definen un Proceso CVD

Para comprender los diferentes tipos de CVD, primero debe captar las tres variables principales que los ingenieros manipulan para controlar las propiedades de la película. Estas variables son la razón de la existencia de diferentes métodos.

Presión de Operación

La presión dentro de la cámara de reacción afecta directamente el comportamiento de las moléculas del gas precursor. Es la palanca principal para controlar la uniformidad de la película y la tasa de deposición.

A presión atmosférica, las moléculas colisionan con frecuencia, lo que conduce a reacciones más rápidas en fase gaseosa, pero potencialmente a una menor uniformidad sobre el sustrato. A baja presión, las moléculas viajan más lejos antes de colisionar, lo que ralentiza la tasa de deposición pero mejora drásticamente la uniformidad y pureza de la película en toda la superficie del sustrato.

Fuente de Energía

Una reacción química necesita energía para iniciarse. En CVD, esta energía puede suministrarse en varias formas, siendo la elección de la fuente el factor más crítico para determinar la temperatura de deposición requerida.

La energía térmica es la fuente más tradicional, utilizando calor para descomponer los gases precursores. Sin embargo, también se puede usar plasma para crear iones y radicales altamente reactivos a temperaturas totales mucho más bajas, lo que permite la deposición en materiales sensibles al calor. La luz, proveniente de láseres o lámparas, también se puede utilizar en CVD fotoasistida.

Química del Precursor

"C" en CVD significa "química", y la elección de los productos químicos precursores es fundamental. Estas son las moléculas gaseosas que contienen los átomos que desea depositar.

La mayoría de los procesos utilizan precursores inorgánicos (como el silano, SiH₄, para depositar silicio). Sin embargo, una subclase importante de CVD, conocida como CVD Organometálica (MOCVD), se define específicamente por su uso de precursores organometálicos, que son esenciales para crear ciertos semiconductores compuestos de alto rendimiento.

Un Análisis de los Principales Procesos CVD

Con las variables centrales comprendidas, los principales tipos de CVD son simplemente combinaciones específicas de estos parámetros, cada uno optimizado para un resultado diferente.

APCVD (CVD a Presión Atmosférica)

APCVD opera a presión atmosférica estándar. Su principal ventaja es una tasa de deposición muy alta y un equipo más simple y de menor costo, lo que lo hace ideal para películas gruesas donde la uniformidad perfecta no es la principal prioridad.

Se utiliza comúnmente para depositar capas protectoras de óxido en la fabricación de semiconductores y para producir algunos tipos de células solares.

LPCVD (CVD a Baja Presión)

LPCVD opera a una presión reducida. Esto reduce significativamente las reacciones no deseadas en fase gaseosa y permite que los precursores recubran superficies complejas y tridimensionales con excelente uniformidad y alta pureza.

Esta calidad tiene el costo de una menor tasa de deposición. LPCVD es un caballo de batalla en la industria de semiconductores para crear las películas de polisilicio, nitruro y óxido de alta calidad esenciales para los circuitos integrados.

PECVD (CVD Asistida por Plasma)

PECVD utiliza un campo eléctrico para generar un plasma, que energiza los gases precursores. El beneficio clave es que esto permite que la deposición ocurra a temperaturas mucho más bajas (por ejemplo, < 350°C) que los métodos térmicos como LPCVD.

Esto hace que PECVD sea indispensable para depositar películas sobre sustratos que no pueden soportar altas temperaturas, como plásticos, o como capa final en un dispositivo complejo como un LED o un microprocesador.

MOCVD (CVD Organometálica)

MOCVD se define por su uso de compuestos organometálicos como precursores. Este proceso ofrece un control extremadamente preciso sobre la composición de la película, lo que permite el crecimiento de películas monocristalinas de alta pureza.

Es la tecnología dominante para la fabricación de optoelectrónica de alto rendimiento, como LEDs de alto brillo, diodos láser y transistores avanzados utilizados en comunicaciones móviles.

Comprender las Compensaciones

Ningún proceso CVD es superior en todos los aspectos. La selección es siempre una cuestión de equilibrar los requisitos en competencia.

Velocidad frente a Calidad

Existe una compensación inherente entre la rapidez con la que se puede hacer crecer una película y su calidad estructural. APCVD ofrece la mayor velocidad, pero generalmente una conformidad y uniformidad más bajas. LPCVD y MOCVD ofrecen la mayor calidad y pureza, pero a tasas de deposición significativamente más bajas.

Temperatura frente a Compatibilidad del Sustrato

La temperatura de procesamiento es una restricción estricta. Los procesos térmicos como LPCVD requieren altas temperaturas que pueden dañar o deformar ciertos sustratos o capas de dispositivos previamente fabricadas. PECVD se inventó específicamente para resolver este problema al permitir el crecimiento de películas de calidad a bajas temperaturas.

Costo frente a Complejidad

Los sistemas más simples son más baratos de construir y operar. Los reactores APCVD son relativamente simples. Los sistemas LPCVD requieren bombas de vacío y controles costosos. Los sistemas PECVD y MOCVD son aún más complejos, ya que requieren fuentes de alimentación de RF o sistemas de manejo sofisticados para sus productos químicos precursores, lo que aumenta los costos tanto de capital como operativos.

Selección del Proceso Correcto para Su Aplicación

Su objetivo final dicta la elección correcta. Utilice estos puntos como guía inicial para su proceso de toma de decisiones.

- Si su enfoque principal es el alto rendimiento para recubrimientos gruesos y simples: APCVD es a menudo la solución más rentable debido a su alta tasa de deposición.

- Si su enfoque principal es una uniformidad y pureza de película excepcionales para microelectrónica: LPCVD es el estándar establecido en la industria para materiales como polisilicio y nitruro de silicio.

- Si su enfoque principal es depositar películas en materiales sensibles a la temperatura: PECVD es la opción necesaria para evitar dañar su sustrato o las capas de dispositivos subyacentes.

- Si su enfoque principal es el crecimiento de semiconductores compuestos de alto rendimiento para LEDs o láseres: MOCVD proporciona la precisión a nivel atómico requerida para estas aplicaciones avanzadas.

En última instancia, comprender los principios detrás de cada tipo de CVD le permite diseñar y depositar materiales con intención.

Tabla Resumen:

| Proceso CVD | Características Clave | Aplicaciones Ideales |

|---|---|---|

| APCVD | Alta tasa de deposición, bajo costo, equipo simple | Recubrimientos gruesos, óxidos protectores, algunas células solares |

| LPCVD | Excelente uniformidad, alta pureza, menor tasa de deposición | Microelectrónica, polisilicio, películas de nitruro |

| PECVD | Deposición a baja temperatura, asistida por plasma | Sustratos sensibles al calor, plásticos, capas de dispositivos finales |

| MOCVD | Control preciso de la composición, películas monocristalinas de alta pureza | Optoelectrónica, LEDs, diodos láser, transistores avanzados |

¿Listo para optimizar la deposición de sus materiales con el proceso CVD correcto? En KINTEK, aprovechamos una excepcional capacidad de I+D y fabricación interna para proporcionar soluciones avanzadas de horno de alta temperatura adaptadas a su laboratorio. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que trabaje con semiconductores, optoelectrónica u otros materiales, podemos ayudarle a lograr resultados superiores. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y eficiencia de producción!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores