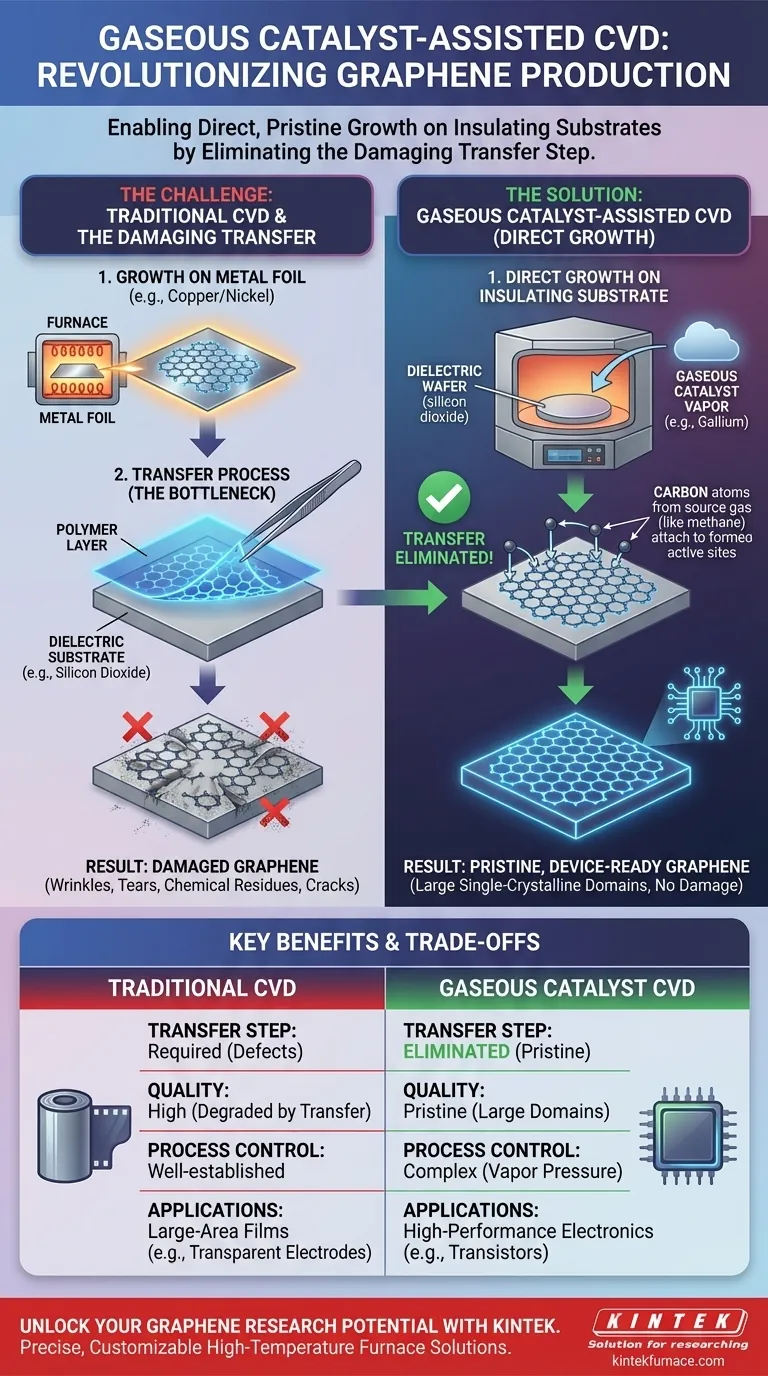

En resumen, la deposición química de vapor (CVD) asistida por catalizador gaseoso beneficia fundamentalmente la producción de grafeno al permitir el crecimiento directo de grafeno de alta calidad listo para dispositivos sobre sustratos aislantes. Esto elude el paso de transferencia convencional, que induce daños, requerido cuando se cultiva grafeno sobre láminas metálicas, resolviendo un cuello de botella importante para la electrónica avanzada.

El problema central con la síntesis tradicional de grafeno no es el crecimiento, sino la transferencia posterior desde un catalizador metálico a un sustrato útil, un proceso que introduce defectos e impurezas. El CVD asistido por catalizador gaseoso resuelve esto cambiando el entorno para permitir un crecimiento prístino directo en el sustrato final.

El desafío con la producción tradicional de grafeno

El método estándar: Crecimiento sobre metal

En el CVD convencional, se calientan gases de metano e hidrógeno en un horno para que se descompongan sobre un catalizador metálico, típicamente una lámina delgada de cobre o níquel. Los átomos de carbono se organizan en la superficie del metal, formando una lámina de grafeno de alta calidad.

Este método ofrece un excelente control sobre las propiedades y la uniformidad de la película.

El problema: una transferencia dañina

El grafeno cultivado sobre metal no es inmediatamente útil para la mayoría de las aplicaciones electrónicas, como los transistores. Debe moverse a un sustrato dieléctrico (aislante eléctrico), como el dióxido de silicio.

Este proceso de transferencia es la principal debilidad del método tradicional. Implica recubrir el grafeno con un polímero, grabar la lámina de metal y mover cuidadosamente la hoja frágil de un átomo de espesor al nuevo sustrato.

Este paso es notorio por introducir arrugas, desgarros, grietas y residuos químicos, lo que degrada severamente las excepcionales propiedades electrónicas del grafeno.

La solución del catalizador gaseoso: Crecimiento directo

El CVD asistido por catalizador gaseoso rediseña el proceso para eliminar por completo este paso de transferencia destructivo.

Cómo funciona: un catalizador vaporizado

En lugar de una lámina de metal sólida, este método introduce un catalizador en forma gaseosa, como vapor de galio, en la cámara de CVD.

Estos átomos de catalizador se adsorben temporalmente en la superficie de un sustrato dieléctrico no reactivo. Proporcionan sitios activos para que los átomos de carbono de la fuente de metano se adhieran y formen grafeno, pero sin unirse permanentemente al sustrato.

El beneficio clave: eliminar el proceso de transferencia

Debido a que el grafeno se cultiva directamente sobre el sustrato aislante final, todo el procedimiento de recubrimiento de polímero, grabado de metal y transferencia se evita por completo.

El resultado es un grafeno que permanece en su estado prístino, tal como se cultivó, libre del daño mecánico y la contaminación inherentes al proceso de transferencia.

El resultado: grafeno superior para electrónica

Este método de crecimiento directo produce grafeno excepcionalmente de alta calidad con dominios monocristalinos grandes.

Para la electrónica, esto se traduce en una mayor movilidad de portadores y un rendimiento de dispositivo más confiable. Cierra la brecha entre la síntesis de materiales a escala de laboratorio y la fabricación práctica de dispositivos electrónicos y optoelectrónicos de alto rendimiento.

Comprensión de las compensaciones

Aunque es potente, este método avanzado presenta su propio conjunto de complejidades que deben gestionarse.

Control del proceso

El CVD asistido por catalizador gaseoso requiere un control más sofisticado que los métodos tradicionales. Gestionar la presión de vapor precisa del catalizador y garantizar su distribución uniforme dentro de la cámara de reacción es fundamental y añade una capa de complejidad.

Elección del catalizador

La elección del catalizador gaseoso es limitada. Aunque el galio ha demostrado ser eficaz, su interacción con diferentes sustratos y condiciones de crecimiento es un área activa de investigación. La pureza de la fuente de catalizador también es primordial.

Escalabilidad frente a aplicación

Este método es ideal para producir grafeno de ultra alta calidad en obleas para electrónica de alta gama. Sin embargo, para aplicaciones que requieren áreas muy grandes de película conductora donde los defectos menores son tolerables (por ejemplo, algunos electrodos transparentes), el CVD tradicional de rollo a rollo sobre cobre aún puede ser más rentable de escalar.

Tomar la decisión correcta para su objetivo

El mejor método de síntesis depende completamente de su aplicación final y sus requisitos de rendimiento.

- Si su enfoque principal es la electrónica de alto rendimiento (por ejemplo, transistores, dispositivos de alta frecuencia): El CVD asistido por catalizador gaseoso es la opción ideal porque produce grafeno prístino directamente sobre el sustrato requerido.

- Si su enfoque principal son las películas conductoras de área grande (por ejemplo, electrodos transparentes, elementos calefactores): El CVD tradicional sobre lámina de cobre seguido de un proceso de transferencia puede ser más económico y escalable, siempre que la aplicación pueda tolerar defectos menores.

- Si su enfoque principal es la investigación fundamental: El CVD asistido por catalizador gaseoso proporciona una plataforma más limpia para estudiar las propiedades intrínsecas del grafeno sin las variables de confusión introducidas por un proceso de transferencia.

En última instancia, dominar el proceso de síntesis es el primer paso crítico para desbloquear el verdadero potencial de las tecnologías basadas en grafeno.

Tabla de resumen:

| Aspecto | CVD tradicional | CVD asistido por catalizador gaseoso |

|---|---|---|

| Catalizador | Metal sólido (p. ej., cobre, níquel) | Gaseoso (p. ej., vapor de galio) |

| Sustrato | Lámina metálica | Directamente sobre sustrato aislante |

| Paso de transferencia | Requerido, introduce defectos | Eliminado, evita daños |

| Calidad del grafeno | Alta, pero degradada por la transferencia | Prístino, dominios monocristalinos grandes |

| Aplicaciones ideales | Películas de área grande, electrodos transparentes | Electrónica de alto rendimiento, transistores |

Desbloquee todo el potencial de su investigación sobre grafeno con las soluciones avanzadas de horno de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos sistemas precisos y personalizables como Hornos de Tubo, Sistemas CVD/PECVD y más para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia de su laboratorio e impulsar la innovación en electrónica y ciencia de materiales.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado