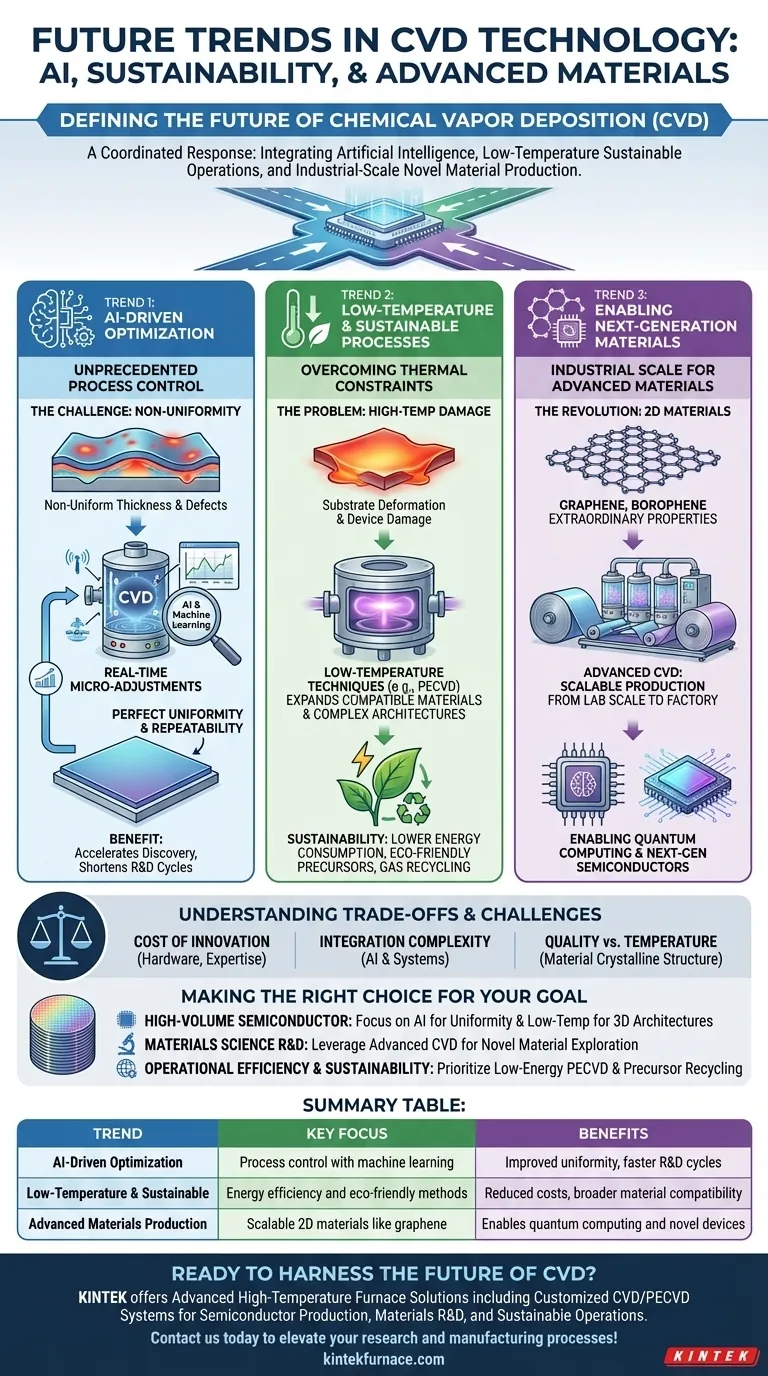

El futuro de la Deposición Química de Vapor (CVD) está siendo definido por tres fuerzas primarias: la integración de la inteligencia artificial para el control de procesos, el impulso urgente por operaciones a baja temperatura y sostenibles, y el esfuerzo por fabricar materiales novedosos y avanzados a escala industrial. Estas tendencias no son mejoras aisladas, sino una respuesta coordinada a las crecientes demandas de la electrónica de próxima generación, la computación cuántica y la fabricación sostenible.

En esencia, la evolución de CVD ya no se trata solo de depositar mejor materiales conocidos. Se trata de superar limitaciones fundamentales en temperatura, costo e impacto ambiental para permitir la creación de dispositivos y estructuras de próxima generación que actualmente son imposibles de producir a escala.

Tendencia 1: Optimización Impulsada por IA para un Control sin Precedentes

El Problema de la No Uniformidad

Un desafío clásico en CVD es lograr un espesor y propiedades de película perfectamente uniformes, especialmente sobre los grandes sustratos utilizados en la fabricación moderna de semiconductores y pantallas. Pequeñas fluctuaciones en la temperatura, presión o flujo de gas pueden provocar defectos y un rendimiento inconsistente del dispositivo.

La IA como Guardián del Proceso

El futuro del control de procesos es la optimización impulsada por IA. Al integrar algoritmos de aprendizaje automático con datos de sensores en tiempo real, los sistemas CVD pueden realizar microajustes continuos en los parámetros del proceso. Esto garantiza una uniformidad y repetibilidad inigualables, abordando directamente el desafío de la deposición en grandes áreas.

Más Allá del Control: Acelerando el Descubrimiento

Este control inteligente va más allá de mantener la consistencia. La IA también se puede utilizar para explorar y optimizar rápidamente las condiciones de deposición para materiales completamente nuevos, acortando drásticamente el ciclo de investigación y desarrollo.

Tendencia 2: El Impulso hacia Procesos de Baja Temperatura y Sostenibles

Superando las Restricciones Térmicas

La CVD térmica tradicional requiere temperaturas extremadamente altas. Este calor puede deformar o incluso destruir sustratos delicados, como polímeros, o dañar capas previamente fabricadas en un dispositivo semiconductor complejo.

El Auge de la CVD a Baja Temperatura

Una dirección de desarrollo importante es el refinamiento de técnicas de baja temperatura, como la CVD asistida por plasma (PECVD). Estos métodos permiten la deposición de películas de alta calidad a temperaturas significativamente más bajas, ampliando el rango de materiales compatibles y permitiendo arquitecturas de dispositivos más complejas y multicapa.

Reducción de la Huella Ambiental y Energética

Esta tendencia tiene un beneficio dual crítico: la sostenibilidad. Los procesos de baja temperatura consumen inherentemente menos energía, reduciendo los costos operativos y la huella de carbono. Además, la investigación activa se centra en el desarrollo de químicas precursoras ecológicas y sistemas de reciclaje de gases para minimizar los subproductos tóxicos y los residuos.

Tendencia 3: Habilitando la Próxima Generación de Materiales

La Revolución de los Materiales 2D

La CVD se está convirtiendo en la tecnología clave para producir materiales 2D revolucionarios, como el grafeno y el borofeno. Estas capas de un solo átomo de espesor poseen propiedades electrónicas y mecánicas extraordinarias, lo que las hace esenciales para las tecnologías futuras.

El Desafío de la Escalabilidad

La promesa de los materiales 2D solo puede hacerse realidad si se pueden fabricar de forma fiable, sin defectos y a escala industrial. Se están desarrollando técnicas avanzadas de CVD específicamente para resolver este problema, llevando estos materiales del laboratorio a la fábrica.

Impacto en la Computación de Próxima Generación

La capacidad de producir materiales 2D de alta calidad y gran área mediante CVD es un facilitador crítico para la computación cuántica y los semiconductores de próxima generación. Estas aplicaciones exigen un nivel de perfección y escalabilidad de los materiales que solo las tecnologías de deposición avanzadas pueden proporcionar.

Comprendiendo las Ventajas y Desafíos

El Costo de la Innovación

La implementación de sistemas de control de IA y el desarrollo de nuevos procesos de baja temperatura requieren una inversión inicial significativa tanto en hardware como en experiencia. De manera similar, los nuevos materiales precursores suelen ser costosos, lo que representa una barrera de costo para la adopción.

Complejidad de la Integración

Los sistemas impulsados por IA no son "plug-and-play". Requieren una integración cuidadosa con el hardware existente y conocimientos especializados para mantener y ajustar los algoritmos de control de manera efectiva.

Calidad vs. Temperatura

Si bien los procesos de baja temperatura resuelven muchos problemas, una desventaja clave puede ser la calidad de la película. Para algunos materiales específicos, la estructura cristalina y la densidad logradas a altas temperaturas pueden seguir siendo superiores a lo que es posible con los métodos actuales de baja temperatura.

Tomar la Decisión Correcta para su Objetivo

Para navegar por estas tendencias, es crucial alinearlas con sus objetivos específicos.

- Si su enfoque principal es la fabricación de semiconductores de alto volumen: El doble beneficio de la IA para la uniformidad de obleas grandes y los procesos de baja temperatura para arquitecturas de chips 3D avanzadas son sus tendencias más críticas.

- Si su enfoque principal es la ciencia de los materiales y la I+D: Su conclusión clave es aprovechar la CVD avanzada para explorar y escalar materiales novedosos como películas 2D, que antes eran curiosidades a escala de laboratorio.

- Si su enfoque principal es la eficiencia operativa y la sostenibilidad: Los desarrollos más importantes son la PECVD de baja energía y la investigación en curso sobre el reciclaje de precursores para reducir tanto los costos como el impacto ambiental.

En última instancia, el futuro de la CVD reside en su transformación de una herramienta de deposición a una plataforma de fabricación avanzada inteligente, sostenible y versátil.

Tabla Resumen:

| Tendencia | Enfoque Clave | Beneficios |

|---|---|---|

| Optimización Impulsada por IA | Control de procesos con aprendizaje automático | Uniformidad mejorada, ciclos de I+D más rápidos |

| Procesos Sostenibles y de Baja Temperatura | Eficiencia energética y métodos ecológicos | Costos reducidos, compatibilidad de materiales más amplia |

| Producción de Materiales Avanzados | Materiales 2D escalables como el grafeno | Habilita la computación cuántica y dispositivos novedosos |

¿Listo para aprovechar el futuro de la CVD en su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea para la producción de semiconductores, I+D de materiales u operaciones sostenibles. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden elevar sus procesos de investigación y fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases