La principal ventaja de PECVD sobre los hornos tubulares CVD convencionales es su capacidad para depositar películas delgadas de alta calidad a temperaturas significativamente más bajas. Al usar plasma en lugar de calor intenso para impulsar la reacción química, PECVD abre una serie de beneficios relacionados con la velocidad, la eficiencia energética, el costo y los tipos de materiales con los que se puede trabajar. Esta diferencia fundamental es la fuente de casi todas las demás ventajas que ofrece la tecnología.

Aunque tanto el CVD convencional como el PECVD se utilizan para la deposición de películas delgadas, operan con principios diferentes. El CVD depende de una alta energía térmica, mientras que el PECVD utiliza plasma a baja temperatura. Esto hace que el PECVD sea un proceso más rápido, más eficiente energéticamente y más versátil para muchas aplicaciones modernas.

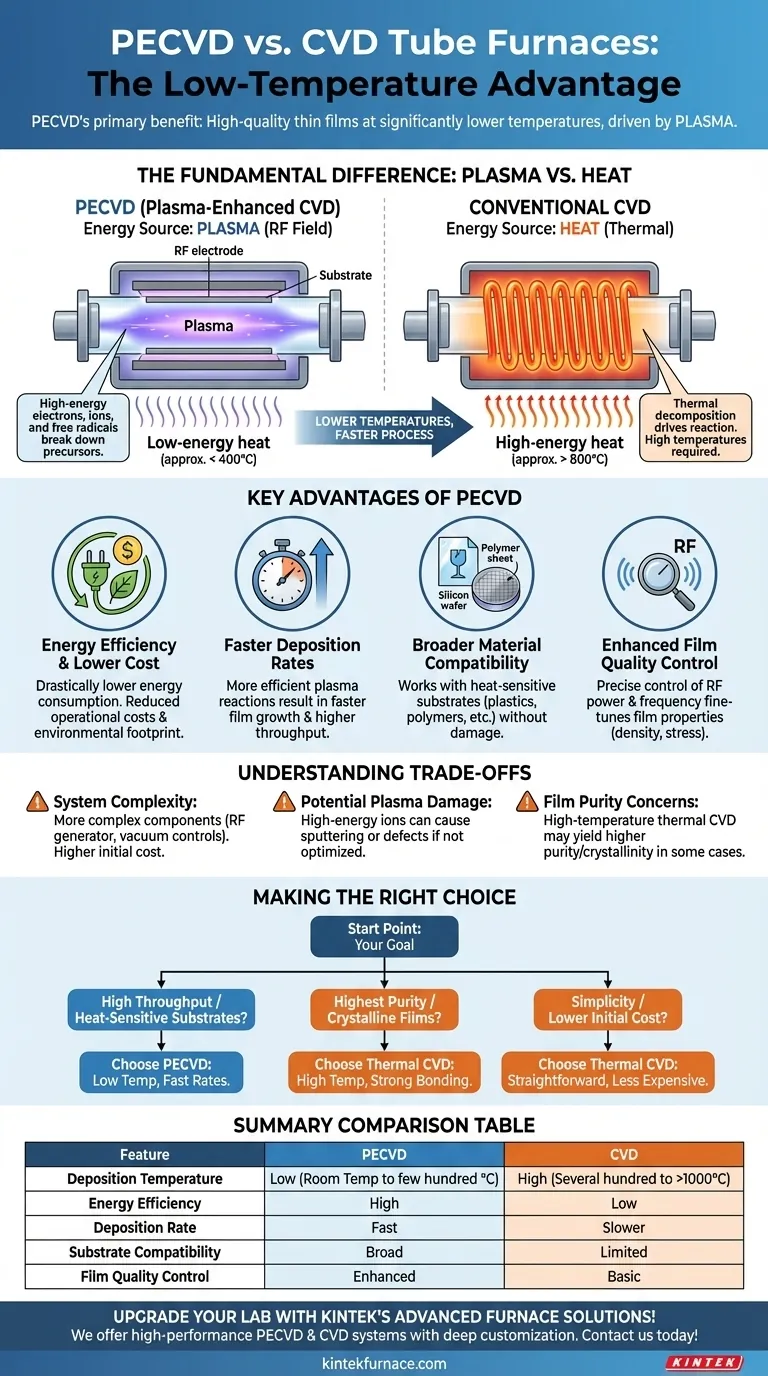

La diferencia fundamental: plasma frente a calor

Para comprender las ventajas, primero debe captar la diferencia operativa central entre ambas tecnologías. El método de entrada de energía dicta todo el proceso.

Cómo funciona el CVD convencional

Un proceso tradicional de Deposición Química de Vapor (CVD) es puramente térmico. Requiere temperaturas muy altas, a menudo desde varios cientos hasta más de mil grados Celsius, para dar a las moléculas de gas precursor suficiente energía para reaccionar y depositarse sobre un sustrato.

El único propósito del horno es generar y mantener este calor intenso de manera uniforme. La reacción es impulsada enteramente por la descomposición térmica.

Cómo funciona el PECVD

La Deposición Química de Vapor Mejorada por Plasma (PECVD) utiliza una fuente de energía diferente. En lugar de depender únicamente del calor, introduce energía a través de un campo de radiofrecuencia (RF), que ioniza los gases a un estado de la materia llamado plasma.

Este plasma contiene electrones, iones y radicales libres de alta energía. Estas partículas energizadas, no las altas temperaturas, son las que rompen las moléculas de gas precursor e impulsan la reacción de deposición. Esto permite que el proceso se ejecute a temperaturas mucho más bajas, desde la temperatura ambiente hasta unos pocos cientos de grados Celsius.

Ventajas clave del funcionamiento de PECVD

La capacidad de operar a bajas temperaturas crea varias ventajas posteriores críticas para la fabricación y la investigación.

Eficiencia energética superior y menor costo

Debido a que el PECVD no requiere que un horno alcance temperaturas extremadamente altas, su consumo total de energía es drásticamente menor.

Esto se traduce directamente en una reducción de los costos operativos y una menor huella ambiental. Temperaturas más bajas significan menos energía gastada por ciclo y menos desgaste en los componentes del horno.

Tasas de deposición más rápidas

Las reacciones impulsadas por plasma en un sistema PECVD son a menudo más eficientes y rápidas que sus contrapartes térmicas.

Esto resulta en un crecimiento de película más rápido y un mayor rendimiento de muestras, lo cual es una ventaja importante en términos de costo y tiempo en entornos de producción.

Mayor compatibilidad de materiales y sustratos

Esta es posiblemente una de las ventajas más significativas. Las altas temperaturas del CVD convencional pueden dañar o destruir sustratos sensibles al calor, como plásticos, polímeros o ciertos dispositivos semiconductores.

El proceso de baja temperatura del PECVD permite depositar películas de alta calidad en estos materiales sin causar daño térmico, lo que amplía enormemente su rango de aplicaciones.

Control de calidad de película mejorado

En un sistema PECVD, tiene más variables para controlar la deposición. Además de la temperatura y el flujo de gas, puede ajustar con precisión la potencia y frecuencia de RF.

Estas palancas de control adicionales permiten un ajuste fino del entorno del plasma, lo que a su vez influye en las propiedades de la película como la densidad, el estrés y la composición química.

Entendiendo las compensaciones

Aunque es potente, el PECVD no es un reemplazo universal para todos los procesos CVD. Comprender sus limitaciones es clave para tomar una decisión objetiva.

Complejidad del sistema

Un horno PECVD es inherentemente más complejo que un horno CVD térmico estándar. Requiere un generador de energía de RF, una red de adaptación de impedancia y controles de sistema de vacío más sofisticados.

Esta complejidad adicional puede aumentar el costo inicial del equipo e introducir más posibles puntos de mantenimiento o falla en comparación con un sistema térmico más simple.

Potencial de daño inducido por plasma

Aunque la baja temperatura es suave con los sustratos, los iones de alta energía dentro del plasma a veces pueden causar daño físico (pulverización) o crear defectos en la película en crecimiento o en el sustrato mismo.

Controlar el proceso de plasma para lograr una alta tasa de deposición sin causar daño es un desafío clave que requiere experiencia en el proceso.

Preocupaciones sobre la pureza de la película

En algunas aplicaciones específicas, el CVD térmico de alta temperatura puede producir películas con mayor pureza o mejor cristalinidad. El calor intenso puede ser más efectivo para eliminar contaminantes, como el hidrógeno, que a veces pueden incorporarse a las películas cultivadas mediante PECVD.

Tomando la decisión correcta para su aplicación

La elección entre PECVD y CVD convencional es estratégica y depende enteramente de sus objetivos y limitaciones específicas.

- Si su enfoque principal es la producción de alto rendimiento o trabajar con sustratos sensibles al calor: El PECVD es casi siempre la mejor opción debido a su operación a baja temperatura y sus rápidas tasas de deposición.

- Si su enfoque principal es la deposición de películas cristalinas altamente puras en sustratos robustos donde la calidad de la película es primordial: El CVD térmico de alta temperatura aún puede ser necesario para lograr la estructura del material requerida.

- Si su enfoque principal es la simplicidad y un menor costo inicial del equipo para la investigación fundamental: Un horno tubular CVD térmico convencional puede ser un punto de entrada más sencillo y menos costoso.

En última instancia, seleccionar la tecnología adecuada depende de una clara comprensión de sus requisitos de material, limitaciones del sustrato y objetivos de producción.

Tabla resumen:

| Ventaja | PECVD | CVD |

|---|---|---|

| Temperatura de deposición | Baja (temperatura ambiente a unos pocos cientos de °C) | Alta (varios cientos a más de 1000 °C) |

| Eficiencia energética | Alta (menor consumo de energía) | Baja (alto consumo de energía) |

| Tasa de deposición | Rápida | Más lenta |

| Compatibilidad con sustratos | Amplia (funciona con materiales sensibles al calor) | Limitada (puede dañar sustratos sensibles) |

| Control de calidad de la película | Mejorado (mediante potencia y frecuencia de RF) | Básico (mediante temperatura y flujo de gas) |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos tubulares PECVD y CVD de alto rendimiento, incluyendo hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea para producción de alto rendimiento, sustratos sensibles al calor o deposición de películas puras. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su investigación y eficiencia.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad