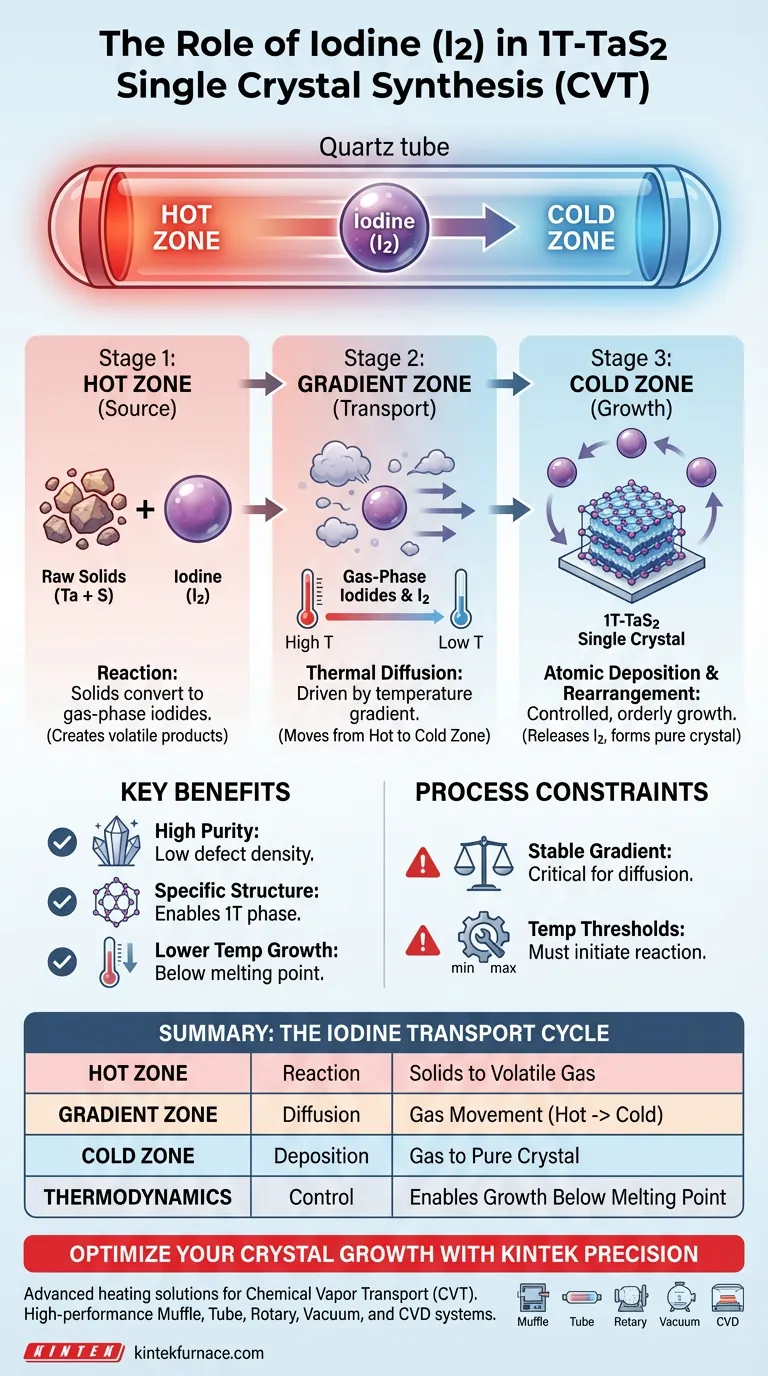

El yodo (I2) sirve como el vehículo fundamental para la transferencia de material en la síntesis de cristales únicos de 1T-TaS2. Funciona como un agente de transporte químico que reacciona con materiales sólidos crudos a altas temperaturas para crear productos volátiles en fase gaseosa. Estos gases son luego impulsados por un gradiente térmico para depositar capas de cristal purificadas en una zona más fría.

Al convertir sólidos en gas y de nuevo, el yodo facilita una reorganización de componentes a nivel atómico. Este mecanismo es esencial para producir cristales de 1T-TaS2 de alta pureza con bajas densidades de defectos y estructuras cristalinas específicas.

El Mecanismo de Transporte Químico

Para entender por qué se usa el yodo, debes mirar más allá del simple movimiento de material. El valor reside en la transición de fase y el control que ofrece sobre el crecimiento de cristales.

Reacción en la Fuente

En la zona de alta temperatura (a menudo llamada el extremo caliente), los materiales sólidos crudos interactúan químicamente con el yodo.

Esta reacción convierte los precursores sólidos en yoduros en fase gaseosa. Sin esta conversión, las materias primas permanecerían estacionarias e incapaces de migrar eficazmente dentro del tubo de cuarzo.

Impulsado por la Termodinámica

Una vez que los materiales están en fase gaseosa, están sujetos a la dinámica térmica del sistema.

Se establece un gradiente de temperatura específico dentro del tubo. Este gradiente crea la fuerza impulsora que empuja a los componentes en fase gaseosa a difundirse desde la zona caliente hacia la zona de menor temperatura (el extremo frío).

Precisión Atómica y Crecimiento

El verdadero beneficio de este proceso ocurre en el destino (el extremo frío).

A medida que el gas llega a la zona más fría, libera los componentes elementales. Esto permite una reorganización a nivel atómico controlada.

Esta deposición ordenada es lo que permite el crecimiento de cristales únicos de 1T-TaS2 que poseen alta integridad y fases estructurales específicas.

Entendiendo las Restricciones del Proceso

Si bien el transporte de yodo es efectivo, depende en gran medida de condiciones ambientales precisas.

Dependencia de los Gradientes de Temperatura

El sistema depende completamente de la estabilidad de la diferencia de temperatura entre las zonas caliente y fría.

Si el gradiente es insuficiente, la difusión en fase gaseosa se ralentiza o se detiene. Esto impide que el material llegue a la zona de crecimiento, deteniendo la formación de cristales.

El Papel de los Umbrales de Temperatura

Este método permite el crecimiento de cristales a temperaturas significativamente por debajo del punto de fusión del material en sí.

Sin embargo, la temperatura aún debe ser lo suficientemente alta para iniciar la reacción inicial entre el yodo y los sólidos crudos. Si la temperatura de la fuente es demasiado baja, los yoduros en fase gaseosa nunca se formarán.

Tomando la Decisión Correcta para tu Objetivo

El uso de yodo es una elección estratégica para priorizar la calidad del cristal sobre la simple síntesis a granel.

- Si tu enfoque principal es la Pureza: Asegúrate de que el gradiente de temperatura esté estrictamente controlado para permitir una reorganización atómica lenta y deliberada, lo que minimiza los defectos.

- Si tu enfoque principal es la Estructura: Confía en el mecanismo de transporte de yodo para facilitar el apilamiento atómico específico requerido para la fase 1T, en lugar de métodos de fusión más rápidos y menos controlados.

El yodo transforma una mezcla caótica de sólidos crudos en un cristal único estructurado y de alta integridad a través de la precisión del transporte en fase gaseosa.

Tabla Resumen:

| Etapa | Acción | Propósito |

|---|---|---|

| Zona Caliente (Fuente) | Reacción con Yodo | Convierte precursores sólidos en yoduros volátiles en fase gaseosa |

| Zona de Gradiente | Difusión Térmica | Impulsa los componentes en fase gaseosa desde la zona caliente hacia la zona fría |

| Zona Fría (Crecimiento) | Deposición Atómica | Facilita la reorganización a nivel atómico para el crecimiento de cristales con pocos defectos |

| Termodinámica | Control de Temperatura | Permite la síntesis por debajo de los puntos de fusión a través de gradientes térmicos estables |

Optimiza el Crecimiento de tus Cristales con la Precisión KINTEK

El Transporte Químico en Fase Vapor (CVT) exitoso requiere un control absoluto sobre los gradientes de temperatura y la estabilidad ambiental. KINTEK proporciona las soluciones de calentamiento avanzadas necesarias para la síntesis de materiales de alta integridad. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos personalizables para satisfacer tus necesidades de investigación específicas.

Asegura la pureza y la integridad estructural de tus cristales de 1T-TaS2 con equipos diseñados para la precisión. ¡Contacta a nuestros expertos hoy mismo para encontrar el horno perfecto para tu laboratorio!

Guía Visual

Referencias

- Yihao Wang, Liang Cao. Dualistic insulator states in 1T-TaS2 crystals. DOI: 10.1038/s41467-024-47728-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

La gente también pregunta

- ¿Cuáles son las ventajas del recubrimiento CVD? Consiga recubrimientos superiores y uniformes para piezas complejas

- ¿Cuáles son algunas aplicaciones comunes de la deposición química de vapor? Desbloquee películas delgadas de alto rendimiento para su industria

- ¿Cuándo se debe elegir PVD en lugar de CVD para la deposición de películas delgadas? Optimice su proceso de recubrimiento con precisión

- ¿Qué es la Deposición Química de Vapor (CVD) y qué produce? Descubra películas delgadas y recubrimientos de alta pureza

- ¿Cuáles son las técnicas de deposición de vapor? PVD vs. CVD para recubrimientos de película delgada superiores

- ¿Por qué son necesarios los controladores de flujo másico y los burbujeadores de KOH en la CVD de MoS2 de dos pasos? Garantice la precisión y la seguridad del laboratorio

- ¿Por qué se utiliza un horno RTP para películas delgadas de selenio? Domine la recuperación de precisión con el procesamiento térmico rápido

- ¿Cuáles son las ventajas generales de la tecnología CVD en todas las industrias? Desbloquee la ingeniería de materiales de alto rendimiento