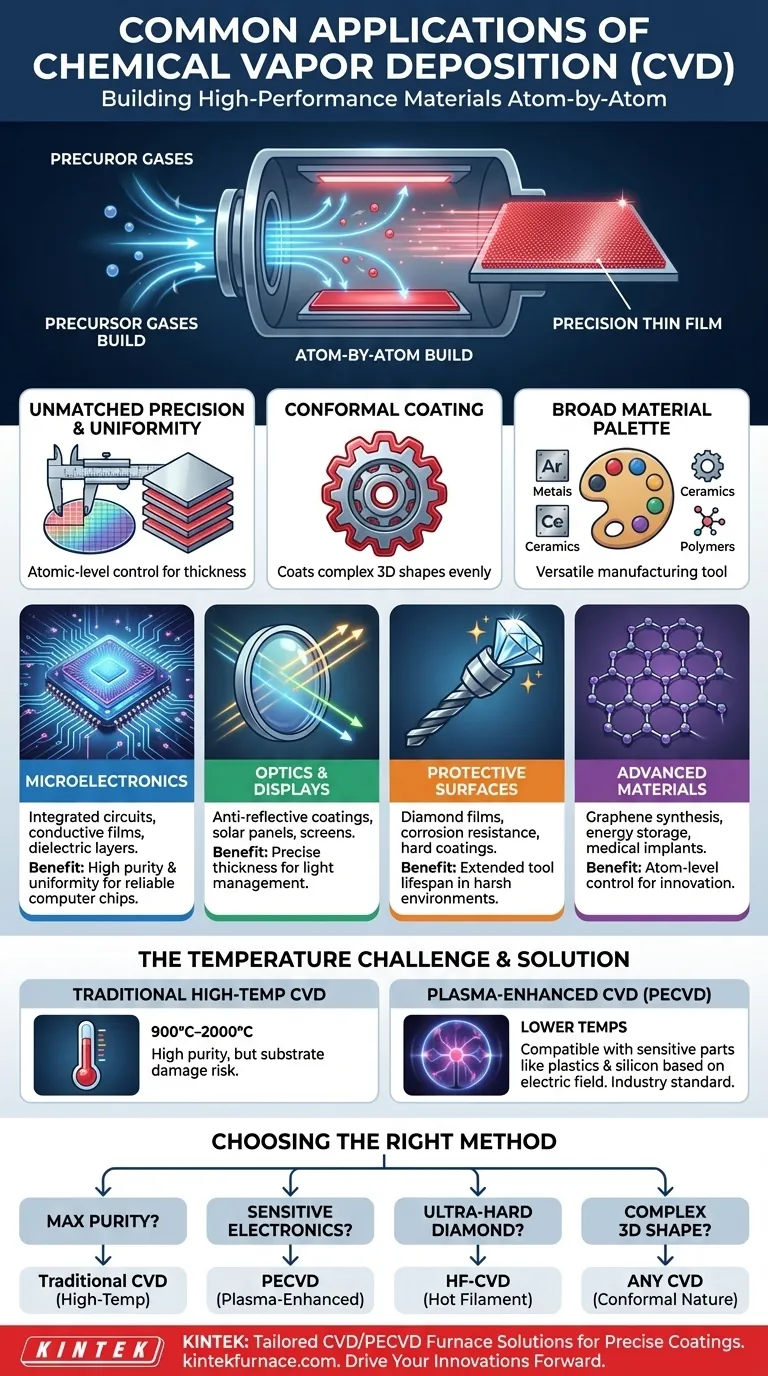

En esencia, la deposición química de vapor (CVD) es un proceso de fabricación fundamental para crear películas y recubrimientos delgados de alto rendimiento. Sus aplicaciones más comunes se encuentran en la fabricación de microelectrónica como los chips de computadora, la creación de recubrimientos ópticos para lentes y pantallas, y la producción de materiales avanzados como el diamante sintético y capas protectoras para herramientas industriales.

El verdadero valor de CVD no reside solo en lo que crea, sino en cómo lo hace. Es una familia de procesos que construye materiales átomo por átomo a partir de un gas, lo que permite un control inigualable sobre la pureza, el grosor y la uniformidad en prácticamente cualquier forma de superficie.

¿Qué hace que CVD sea tan versátil?

El poder de CVD proviene de algunos principios fundamentales que lo hacen adaptable a una enorme gama de desafíos industriales y científicos.

El principio central: Construir desde el átomo hacia arriba

CVD es un proceso en el que un sustrato (la pieza a recubrir) se coloca en una cámara de vacío y se expone a uno o más gases precursores volátiles.

Cuando se calientan, estos gases reaccionan o se descomponen, provocando que un material sólido se deposite sobre la superficie del sustrato. Debido a que ocurre a nivel químico, la película resultante es excepcionalmente pura y está bien adherida.

Precisión y uniformidad inigualables

El proceso permite un control preciso a nivel atómico sobre el grosor y la composición de la película depositada.

Esta capacidad para crear capas ultradelgadas y perfectamente uniformes es esencial para la electrónica moderna, donde el rendimiento de un transistor puede depender de una película de solo unos pocos átomos de espesor.

Recubrimiento conformante en formas complejas

A diferencia de los procesos de "línea de visión" como la pintura en aerosol, los gases precursores en una cámara de CVD fluyen y recubren por igual todas las superficies expuestas de un objeto.

Este recubrimiento conformante es fundamental para garantizar una cobertura completa en piezas 3D complejas, desde dispositivos micromecánicos intrincados (MEMS) hasta componentes de maquinaria industrial.

Una amplia paleta de materiales

Al cambiar los gases precursores y las condiciones de reacción, CVD se puede utilizar para depositar una gran variedad de materiales. Esto incluye metales, cerámicas e incluso ciertos polímeros, lo que lo convierte en una herramienta de fabricación muy flexible.

Un vistazo más de cerca a las aplicaciones clave

Esta versatilidad ha hecho de CVD un proceso indispensable en varias industrias de alta tecnología.

En microelectrónica y semiconductores

Esta es posiblemente la aplicación más significativa de CVD. Se utiliza para depositar las capas críticas que componen los circuitos integrados, incluidas las capas dieléctricas para aislamiento, las películas conductoras para cableado y los propios materiales semiconductores.

La alta pureza y uniformidad de las películas CVD son innegociables para producir chips de computadora, memoria y procesadores confiables y de alto rendimiento.

En óptica y pantallas

CVD se utiliza para aplicar películas delgadas para recubrimientos antirreflectantes en lentes y paneles solares, espejos y filtros ópticos.

El control preciso del grosor de la película que permite el proceso se utiliza para ajustar cómo la luz interactúa con una superficie, mejorando la transmisión, la reflexión o el filtrado de longitudes de onda específicas. Esto también es clave en la fabricación de pantallas de panel plano.

Para superficies protectoras y de alto rendimiento

La técnica se utiliza ampliamente para crear recubrimientos extremadamente duros y duraderos. Las películas de diamante depositadas mediante CVD se aplican a herramientas de corte para aumentar drásticamente su vida útil y rendimiento.

También se utiliza para aplicar recubrimientos que protegen las piezas mecánicas de la oxidación a alta temperatura y la corrosión, extendiendo su vida útil en entornos hostiles.

Para materiales avanzados y futuros

CVD está a la vanguardia de la ciencia de los materiales. Es un método principal para sintetizar grafeno, producir materiales para dispositivos de almacenamiento de energía y crear recubrimientos biocompatibles para implantes médicos.

Comprender las compensaciones: El desafío de la temperatura

Aunque es potente, CVD no es una solución única para todos. La principal compensación a gestionar es la temperatura de funcionamiento.

La desventaja de la CVD tradicional de alta temperatura

Los procesos de CVD tradicionales requieren temperaturas muy altas, a menudo entre 900 °C y 2000 °C, para desencadenar las reacciones químicas necesarias.

Estas temperaturas extremas pueden dañar o deformar el material del sustrato, limitando los tipos de piezas que se pueden recubrir. Por ejemplo, no se podría utilizar CVD a alta temperatura en una pieza de plástico o muchos componentes electrónicos sensibles.

La solución: CVD asistida por plasma (PECVD)

Para superar esta limitación, se desarrollaron variaciones como la CVD asistida por plasma (PECVD). PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado), que proporciona la energía para la reacción.

Esto permite que la deposición ocurra a temperaturas mucho más bajas, haciéndola compatible con sustratos sensibles a la temperatura como obleas de silicio, plásticos y vidrio utilizados en células solares y pantallas de panel plano. PECVD es el caballo de batalla de la industria moderna de semiconductores por esta razón.

Otros métodos especializados de CVD

Existen otras variaciones para resolver problemas específicos. La CVD de filamento caliente (HF-CVD) está optimizada para producir películas de diamante sintético de alta calidad, mientras que métodos como la CVD de inyección directa de líquido son adecuados para depositar óxidos metálicos complejos.

Tomar la decisión correcta para su objetivo

Seleccionar la variante de CVD correcta depende completamente del material que está depositando y del sustrato que está recubriendo.

- Si su enfoque principal es la máxima pureza y cristalinidad: La CVD tradicional de alta temperatura suele ser la mejor opción, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es recubrir componentes electrónicos o polímeros sensibles a la temperatura: La CVD asistida por plasma (PECVD) es el estándar de la industria y el enfoque más lógico.

- Si su enfoque principal es crear recubrimientos de diamante ultraduros: Un proceso especializado como la CVD de filamento caliente (HF-CVD) está diseñado específicamente para ese resultado.

- Si su enfoque principal es lograr una cobertura uniforme en una pieza 3D compleja: La naturaleza conformante de casi todos los procesos CVD los hace superiores a los métodos de deposición de línea de visión.

En última instancia, la deposición química de vapor es una herramienta fundamental de ingeniería que permite la creación de materiales que serían imposibles de fabricar de otra manera.

Tabla de resumen:

| Área de aplicación | Usos clave | Beneficios de CVD |

|---|---|---|

| Microelectrónica | Circuitos integrados, películas conductoras | Alta pureza, capas uniformes para fiabilidad |

| Óptica | Recubrimientos antirreflectantes, pantallas | Control preciso del grosor para la gestión de la luz |

| Superficies protectoras | Recubrimientos de diamante, resistencia a la corrosión | Películas duras y resistentes para una vida útil prolongada de la herramienta |

| Materiales avanzados | Síntesis de grafeno, implantes médicos | Control a nivel atómico para materiales innovadores |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de horno de alta temperatura personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Muffle, Tube, Rotary, Vacuum & Atmosphere, y Sistemas CVD/PECVD. Nuestra profunda personalización garantiza que satisfagan sus necesidades experimentales únicas para recubrimientos precisos y uniformes. Contáctenos hoy para analizar cómo nuestras soluciones pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura