En resumen, la PVD (Deposición Física de Vapor) es la opción superior para depositar películas de alta pureza, particularmente metales, sobre geometrías relativamente simples donde la fuerte adhesión y el control preciso son críticos. Mientras que la CVD (Deposición Química de Vapor) se adapta mejor a la creación de recubrimientos uniformes en superficies tridimensionales complejas, la PVD sobresale cuando el objetivo es transferir un material fuente a un sustrato con una alteración química mínima.

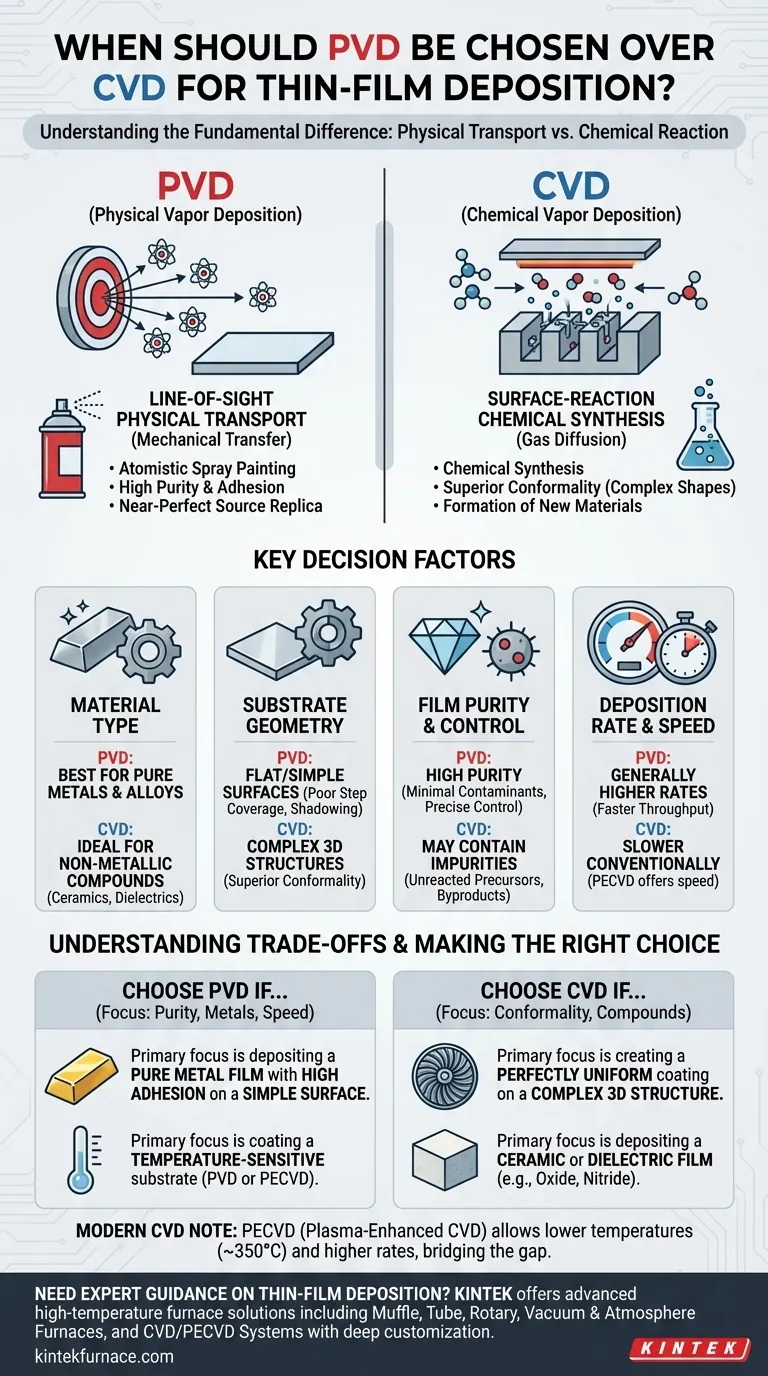

La decisión entre PVD y CVD se reduce a una distinción fundamental: la PVD transporta físicamente un material desde una fuente a un sustrato, mientras que la CVD utiliza una reacción química para crear un nuevo material directamente en la superficie del sustrato. Comprender esta diferencia central es clave para seleccionar el proceso correcto para su aplicación.

La Diferencia Fundamental: Transporte Físico vs. Reacción Química

Para tomar una decisión informada, primero debe comprender el mecanismo detrás de cada proceso. Sus nombres —Físico vs. Químico— revelan su naturaleza central y dictan sus respectivas fortalezas y debilidades.

Cómo funciona la PVD: El método de "Línea de Visión"

La Deposición Física de Vapor es esencialmente un proceso de transferencia mecánica. En métodos como el pulverizado catódico (sputtering) o la evaporación, el material fuente sólido (el "blanco") es bombardeado con energía, lo que provoca la eyección de átomos.

Estos átomos viajan en línea recta a través de un vacío y se condensan sobre el sustrato, formando una película delgada. Piense en ello como un proceso de pintura en aerosol a nivel atómico.

Este transporte físico y directo es la razón por la cual la PVD sobresale en la producción de películas que son excepcionalmente puras, uniformes y tienen una fuerte adhesión. La película final es una réplica casi perfecta del material fuente.

Cómo funciona la CVD: El método de "Reacción Superficial"

La Deposición Química de Vapor es un proceso de síntesis. Introduce uno o más gases precursores volátiles en una cámara de reacción.

Estos gases se descomponen y reaccionan en la superficie calentada del sustrato, formando un nuevo material sólido como película deseada. Luego, los subproductos no deseados se expulsan de la cámara.

Dado que el proceso se rige por la difusión de gases y la química superficial, la CVD puede recubrir geometrías intrincadas y complejas con una uniformidad excepcional, una propiedad conocida como conformidad.

Factores Clave de Decisión para PVD vs. CVD

Su elección se guiará por cuatro factores principales: el material que necesita depositar, la forma de su sustrato, la velocidad requerida y el nivel de pureza que necesita.

Tipo de Material: Metales vs. Compuestos

La PVD es el estándar para depositar metales puros y sus aleaciones. El proceso es ideal para crear blancos a partir de estos materiales y transferirlos físicamente.

La CVD se utiliza principalmente para depositar compuestos no metálicos, como cerámicas (óxidos, nitruros, carburos) y otros dieléctricos. La reacción química permite la síntesis de materiales que son difíciles o imposibles de crear como un blanco sólido de PVD.

Geometría del Sustrato: Plano vs. Complejo

Debido a su naturaleza de línea de visión, la PVD es más efectiva para recubrir superficies planas o ligeramente curvas. Las áreas que no están en la trayectoria directa del material fuente recibirán poco o ningún recubrimiento, un efecto conocido como "sombreado".

El proceso basado en gas de la CVD le permite "fluir" hacia y alrededor de estructuras 3D complejas, trincheras y orificios pasantes. Si necesita un recubrimiento perfectamente uniforme en una pieza no plana, la CVD ofrece una conformidad superior.

Pureza y Control de la Película

La PVD ofrece películas de mayor pureza. Dado que es una transferencia física en alto vacío, el riesgo de incorporar contaminantes de gases precursores o subproductos químicos se elimina virtualmente. Esto permite un control muy preciso sobre las propiedades de la película.

Las películas de CVD a veces pueden contener impurezas, como elementos precursores no reaccionados o subproductos de la reacción química.

Tasa de Deposición y Rendimiento (Throughput)

En general, los procesos de PVD pueden lograr tasas de deposición más altas que la CVD convencional. Esto hace que la PVD sea una opción más atractiva para aplicaciones que requieren películas más gruesas o fabricación de alto rendimiento donde la velocidad es una prioridad.

Comprender las Compensaciones (Trade-offs)

Ninguna tecnología es una panacea. Reconocer sus limitaciones inherentes es crucial para evitar errores costosos.

La Limitación de la PVD: Mala Cobertura de Escalones

El principal inconveniente de la PVD es su deposición por línea de visión. No puede recubrir eficazmente las paredes laterales de trincheras profundas o el interior de piezas complejas. Esta falta de conformidad la hace inadecuada para muchas aplicaciones de microfabricación y empaquetado avanzado.

La Limitación de la CVD: Temperatura e Impurezas

Los procesos de CVD tradicionales a menudo requieren temperaturas muy altas para impulsar las reacciones químicas necesarias, lo que puede dañar sustratos sensibles a la temperatura como los polímeros o ciertos componentes electrónicos.

Además, la naturaleza química del proceso significa que siempre existe el riesgo de introducir impurezas en la película, lo que puede alterar sus propiedades eléctricas o mecánicas.

Una Nota sobre las Variantes Modernas de CVD

Es importante reconocer que la tecnología CVD ha evolucionado. Variantes como la PECVD (CVD Potenciada por Plasma) utilizan un plasma para energizar los gases precursores, permitiendo que la deposición ocurra a temperaturas mucho más bajas (p. ej., ~350°C). La PECVD también puede ofrecer altas tasas de deposición, cerrando la brecha con la PVD en ciertas aplicaciones.

Tomando la Decisión Correcta para su Objetivo

Base su decisión en su resultado más importante.

- Si su enfoque principal es depositar una película metálica pura con alta adhesión en una superficie simple: La PVD es la solución definitiva y más directa.

- Si su enfoque principal es crear un recubrimiento perfectamente uniforme en una estructura 3D compleja: La CVD es la única manera de lograr la conformidad requerida.

- Si su enfoque principal es depositar una película cerámica o dieléctrica como un óxido o nitruro: La CVD es el proceso estándar de la industria diseñado para sintetizar estos materiales.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: La PVD o una variante de baja temperatura como la PECVD son sus opciones más seguras y efectivas.

Al alinear el mecanismo fundamental del proceso con su objetivo final, puede seleccionar con confianza la tecnología adecuada para el trabajo.

Tabla Resumen:

| Factor | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Material | Mejor para metales puros y aleaciones | Ideal para compuestos no metálicos (p. ej., óxidos, nitruros) |

| Geometría del Sustrato | Adecuado para superficies planas o simples; mala cobertura de escalones | Excelente para estructuras 3D complejas; conformidad superior |

| Pureza de la Película | Alta pureza con mínimas impurezas | Puede contener impurezas de reacciones químicas |

| Tasa de Deposición | Generalmente tasas más altas para un mayor rendimiento | Más lento en formas convencionales; PECVD ofrece opciones más rápidas |

| Sensibilidad a la Temperatura | Opciones de temperatura más bajas disponibles; bueno para sustratos sensibles | Altas temperaturas en CVD tradicional; PECVD reduce este problema |

¿Necesita orientación experta para seleccionar la solución de deposición de películas delgadas adecuada para su laboratorio? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje con metales, cerámicas o geometrías complejas, podemos ayudar a optimizar su proceso para obtener resultados superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo.

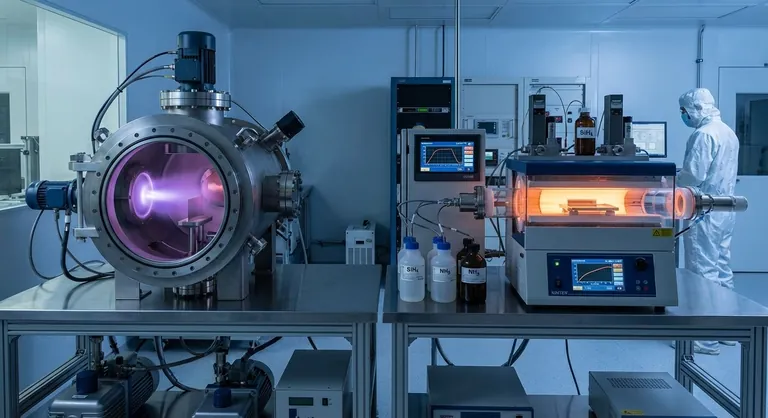

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares