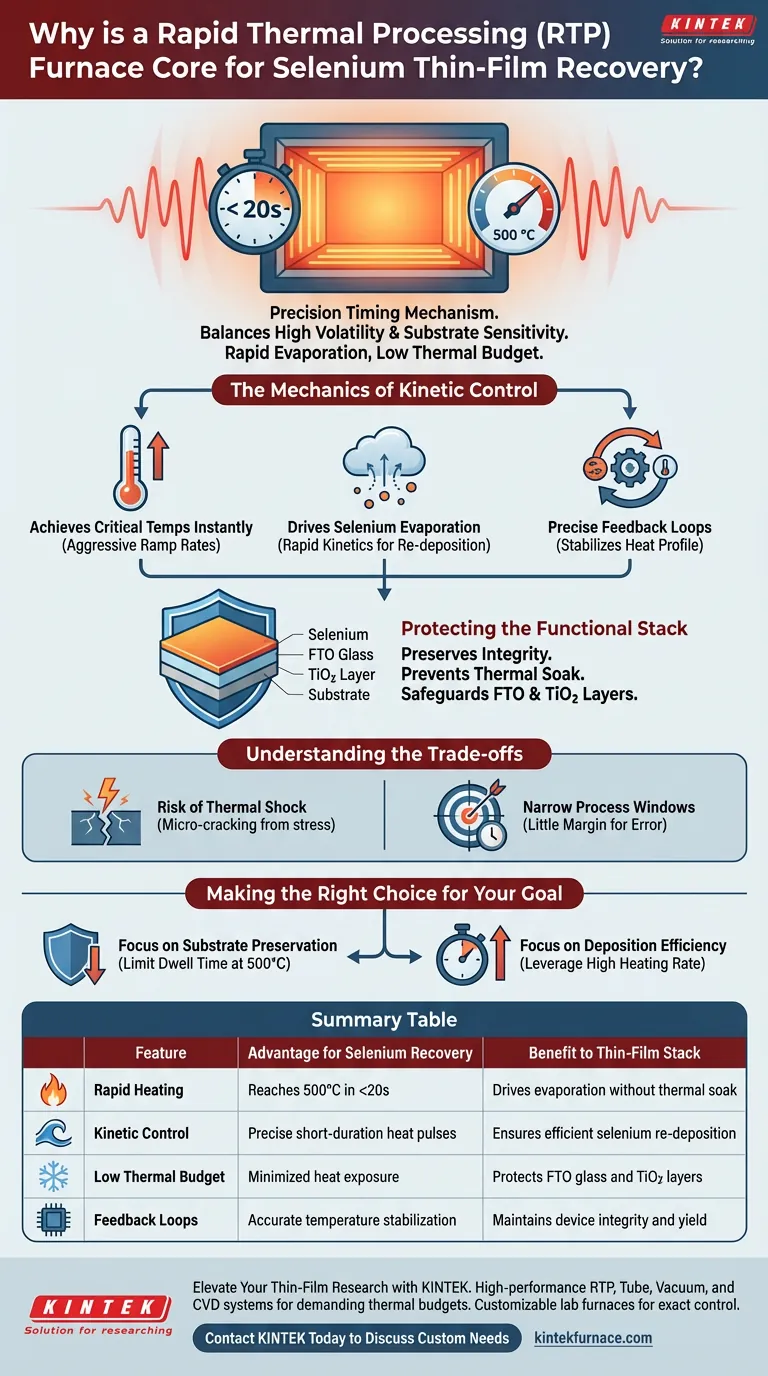

El horno de procesamiento térmico rápido (RTP) actúa como un mecanismo de temporización de precisión para el delicado proceso de recuperación y redeposición de selenio. Se considera un equipo fundamental porque puede elevar las temperaturas de la fuente a 500 °C en menos de 20 segundos, lo que permite la evaporación rápida del selenio y, al mismo tiempo, limita estrictamente el presupuesto térmico para proteger las sensibles capas subyacentes.

Conclusión principal La recuperación de selenio requiere un delicado equilibrio entre alta volatilidad y sensibilidad del sustrato. El horno RTP resuelve esto proporcionando pulsos de calor intensos y de corta duración que impulsan la cinética de evaporación sin degradar la pila funcional.

La mecánica del control cinético

Alcanzar temperaturas críticas al instante

La principal ventaja de un horno RTP es su capacidad para aumentar la temperatura a ritmos agresivos. Al alcanzar los 500 °C en una ventana de 20 segundos, el sistema evita las lentas curvas de calentamiento asociadas con los hornos convencionales.

Impulsar la evaporación del selenio

El selenio requiere condiciones térmicas específicas para cambiar de estado de manera efectiva. El proceso RTP mantiene estas altas temperaturas durante intervalos cortos y controlados para facilitar la cinética de evaporación rápida. Esto asegura que el selenio se movilice rápidamente para su redeposición.

Bucles de retroalimentación precisos

La velocidad es peligrosa sin control. El horno RTP utiliza mecanismos precisos de retroalimentación de temperatura para estabilizar el perfil de calor. Esto permite a los operadores mantener condiciones exactas durante la ventana crítica de evaporación.

Protección de la pila funcional

Preservación de la integridad del sustrato

En aplicaciones de películas delgadas, el sustrato a menudo contiene materiales sensibles al calor. El horno RTP evita el "empapado térmico", asegurando que la exposición total al calor siga siendo baja a pesar de las altas temperaturas pico.

Protección del vidrio FTO

El vidrio de óxido de estaño dopado con flúor (FTO) es un sustrato conductor común que puede degradarse bajo estrés térmico prolongado. El ciclo rápido del horno RTP asegura que la capa de FTO conserve sus propiedades eléctricas y ópticas.

Mantenimiento de las capas de TiO2

De manera similar, las capas de dióxido de titanio (TiO2) a menudo están presentes en estas pilas. La corta duración de la fase de calentamiento evita daños térmicos en esta capa funcional, asegurando que la estructura final del dispositivo permanezca intacta.

Comprensión de las compensaciones

El riesgo de choque térmico

Si bien el calentamiento rápido es beneficioso para la cinética, introduce el estrés físico del choque térmico. Si la velocidad de calentamiento es demasiado agresiva para el grosor específico del sustrato, pueden producirse microfisuras.

Ventanas de proceso estrechas

El beneficio de la velocidad crea un desafío en la sincronización. Debido a que el intervalo a temperatura máxima es corto, hay muy poco margen de error. Una variación de unos segundos puede provocar una evaporación incompleta o daños en el sustrato.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de la recuperación de selenio, alinee la configuración de su equipo con sus prioridades específicas:

- Si su principal enfoque es la preservación del sustrato: Priorice las capacidades de retroalimentación precisas del RTP para limitar el tiempo de permanencia a 500 °C, asegurando que las capas de FTO y TiO2 permanezcan intactas.

- Si su principal enfoque es la eficiencia de deposición: Aproveche la alta velocidad de calentamiento para minimizar los tiempos de ciclo, asegurando que la cinética de evaporación del selenio sea impulsada por la energía térmica inmediata en lugar de un empapado lento.

El éxito en la redeposición de selenio no solo depende de alcanzar la temperatura correcta, sino de la rapidez con la que se llega a ella y de la rapidez con la que se puede enfriar.

Tabla resumen:

| Característica | Ventaja para la recuperación de selenio | Beneficio para la pila de películas delgadas |

|---|---|---|

| Calentamiento rápido | Alcanza los 500 °C en <20 segundos | Impulsa la evaporación sin empapado térmico |

| Control cinético | Pulsos de calor precisos de corta duración | Asegura una redeposición eficiente de selenio |

| Bajo presupuesto térmico | Exposición mínima al calor | Protege el vidrio FTO y las capas de TiO2 |

| Bucles de retroalimentación | Estabilización precisa de la temperatura | Mantiene la integridad y el rendimiento del dispositivo |

Mejore su investigación de películas delgadas con KINTEK

La precisión y la velocidad son innegociables en la recuperación de selenio. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas RTP, de tubo, de vacío y CVD de alto rendimiento diseñados para manejar los presupuestos térmicos más exigentes. Ya sea que esté protegiendo sustratos FTO u optimizando la cinética de evaporación, nuestros hornos de laboratorio personalizables proporcionan el control exacto que requieren sus procesos únicos.

¿Listo para optimizar su procesamiento térmico? ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Xia Wang, Ding‐Jiang Xue. Sustainable Recycling of Selenium‐Based Optoelectronic Devices. DOI: 10.1002/advs.202400615

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona un reactor CVD? Domine la deposición de película delgada para materiales avanzados

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Cuál es el papel de un sistema de deposición química en fase de vapor térmica (TCVD) en la síntesis de nanohojas de WS2?

- ¿Cuáles son algunos ejemplos de metales y aleaciones depositados por CVD? Descubra recubrimientos de alto rendimiento para su industria

- ¿Cuáles son los componentes clave de un horno tubular de CVD? Sistemas esenciales para una deposición de película delgada precisa

- ¿Por qué es crítico un analizador de oxígeno en el escape R2R? Garantice la seguridad del procesamiento a prueba de explosiones.

- ¿Cómo se clasifica la CVD según los métodos de calentamiento del sustrato? Elija entre pared caliente y pared fría para su laboratorio

- ¿Cómo actúa el argón como gas portador durante la CVD de aerogeles de BN@PyC? Consejos esenciales para una deposición uniforme