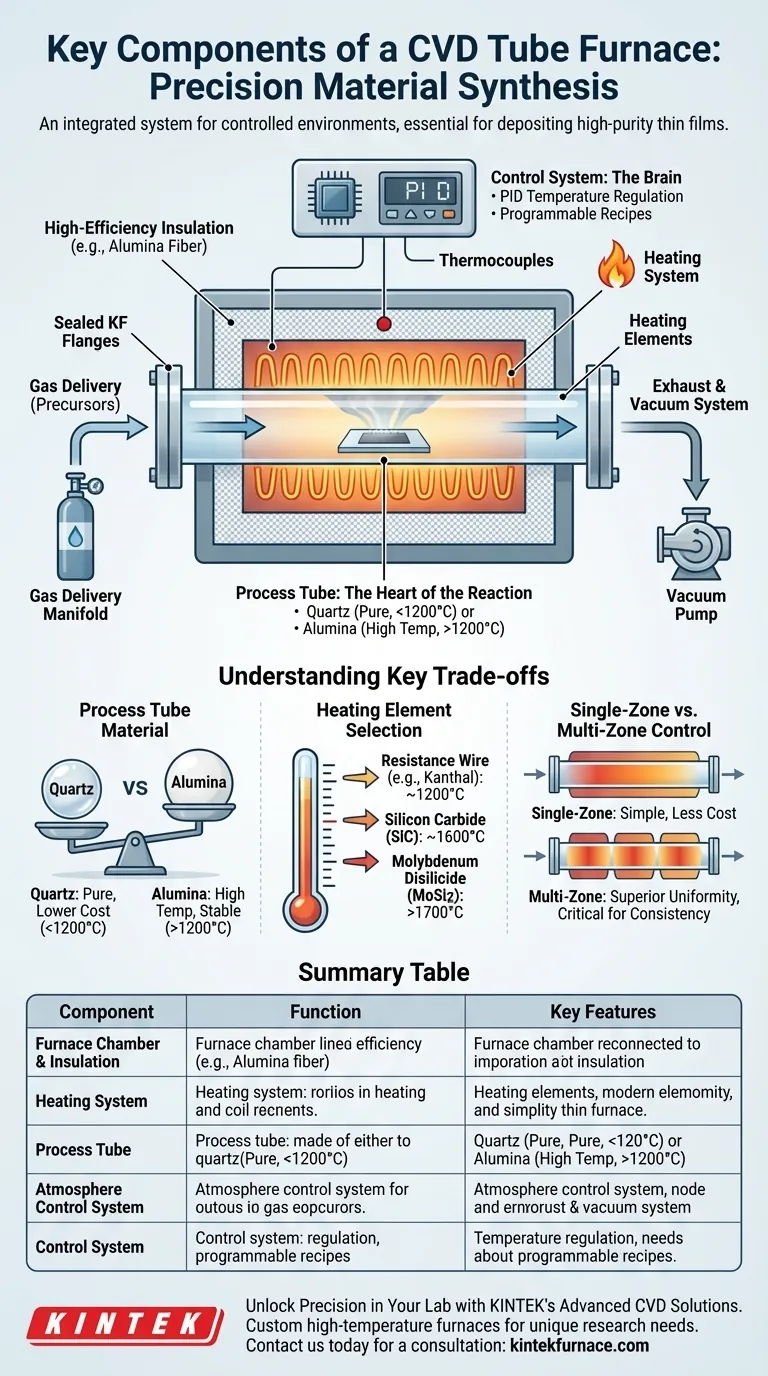

En esencia, un horno tubular de Deposición Química de Vapor (CVD) es un sistema integrado diseñado para un único propósito: crear un entorno altamente controlado para la síntesis de materiales. Los componentes clave son la cámara del horno con sus elementos calefactores, un tubo de proceso sellado que actúa como reactor, un sistema de entrega de gas y vacío para controlar la atmósfera, y un sistema de control de precisión para orquestar todo el proceso. Estas partes trabajan en concierto para depositar películas delgadas de alta pureza sobre un sustrato.

Los componentes individuales de un horno de CVD no son tan importantes como su integración. La verdadera función del horno es proporcionar al operador un control preciso y repetible sobre la temperatura, la presión y la composición atmosférica, las variables fundamentales que rigen la deposición de película delgada.

La anatomía de un horno de CVD: un desglose sistema por sistema

Para comprender cómo un horno de CVD logra este nivel de control, debemos examinar cada uno de sus sistemas centrales y la función que cumplen.

La cámara del horno y el aislamiento

La cámara del horno es el cuerpo estructural principal que alberga los elementos calefactores y el tubo de proceso. Suele ser cilíndrica o semicilíndrica para promover un calentamiento uniforme.

Esta cámara está revestida con aislamiento de alta eficiencia, a menudo fabricado con fibra de alúmina de alta pureza. Este material minimiza la pérdida de calor, lo que permite ciclos de calentamiento/enfriamiento más rápidos y reduce el consumo total de energía.

El sistema de calentamiento: generación de temperaturas extremas

El sistema de calentamiento es responsable de elevar el sustrato a la temperatura crítica necesaria para que se produzca la reacción química.

Se utilizan diferentes elementos calefactores según el rango de temperatura objetivo:

- Alambre de resistencia (p. ej., Kanthal): Común para temperaturas de hasta ~1200 °C.

- Carburo de silicio (SiC): Se utiliza para temperaturas más altas, normalmente hasta 1600 °C.

- Disiliciuro de molibdeno (MoSi2): Capaz de alcanzar las temperaturas más altas, a menudo 1700 °C o más.

Muchos hornos avanzados cuentan con control multizona, donde varias zonas de calentamiento independientes se gestionan a lo largo de la longitud del tubo. Esto garantiza una uniformidad de temperatura excepcional, lo cual es fundamental para un crecimiento de película consistente en un área grande.

El tubo de proceso: el corazón de la reacción

El tubo de proceso es el contenedor sellado e inerte donde realmente ocurre la deposición. Se coloca un sustrato en su interior y se hacen fluir gases precursores a través de él.

El material de este tubo es fundamental y se elige en función de la temperatura del proceso:

- Tubos de cuarzo: Se utilizan para procesos típicamente por debajo de 1200 °C. Ofrecen alta pureza pero se ablandarán y deformarán a temperaturas más altas.

- Tubos de alúmina: Necesarios para aplicaciones de alta temperatura (por encima de 1200 °C) debido a su excelente estabilidad térmica y química.

Los extremos del tubo están sellados con bridas herméticas al vacío, como las bridas KF de acero inoxidable, que proporcionan puertos para la entrada y salida de gas y el bombeo de vacío.

El sistema de control de la atmósfera

Este sistema gestiona el entorno dentro del tubo de proceso. Es responsable de introducir precursores químicos gaseosos y eliminar los gases no reaccionados y los subproductos.

Consta de bombas de vacío para evacuar la cámara y un colector de suministro de gas para introducir cantidades precisas de uno o más gases precursores. Este control es esencial para crear el entorno químico específico necesario para que se forme la película deseada.

El sistema de control: el cerebro de la operación

Todo el proceso es gestionado por un controlador basado en microprocesador, que actúa como el cerebro del horno. Este sistema utiliza un algoritmo PID (Proporcional-Integral-Derivativo) para una regulación de temperatura extremadamente precisa.

Los termopares de alta resolución colocados cerca del tubo de proceso miden continuamente la temperatura y proporcionan retroalimentación al controlador. Esto permite que el sistema ejecute recetas totalmente programables, incluidas rampas de calentamiento rápidas, tiempos de permanencia controlados a temperaturas específicas y fases de enfriamiento programadas.

Comprensión de las compensaciones clave

Elegir o diseñar un horno de CVD implica equilibrar los requisitos de rendimiento con las limitaciones prácticas. Comprender estas compensaciones es crucial para seleccionar la herramienta adecuada para el trabajo.

Material del tubo de proceso: Cuarzo frente a Alúmina

La elección entre un tubo de cuarzo y uno de alúmina es una consideración principal. El cuarzo se prefiere a menudo por su alta pureza y menor coste en aplicaciones de baja a media temperatura. Sin embargo, su limitación de temperatura es un techo rígido. La alúmina es obligatoria para trabajos a alta temperatura, pero puede ser más cara y quebradiza.

Selección del elemento calefactor: Temperatura frente a vida útil

Los elementos calefactores dictan directamente la temperatura operativa máxima del horno. Si bien los elementos de MoSi2 permiten las temperaturas más altas, pueden requerir procedimientos operativos más cuidadosos en comparación con los robustos elementos de SiC o de alambre de resistencia utilizados en regímenes de temperatura más bajos.

Control de zona única frente a control multizona

Un horno de zona única es más simple y menos costoso, pero puede tener ligeras variaciones de temperatura a lo largo de su longitud. El control multizona ofrece una uniformidad de temperatura superior, lo cual es fundamental para la producción industrial o la investigación que requiere propiedades de película muy consistentes, pero aumenta el coste y la complejidad del sistema.

Tomar la decisión correcta para su aplicación

Su objetivo específico de investigación o producción determinará los componentes y características más críticos para su horno de CVD.

- Si su enfoque principal es la síntesis a alta temperatura (>1500°C): Dé prioridad a un horno equipado con un tubo de proceso de alúmina y elementos calefactores de SiC o MoSi2.

- Si su enfoque principal son las películas electrónicas u ópticas de alta pureza: Ponga énfasis en un sistema con un tubo de cuarzo de alta pureza y un sofisticado sistema de suministro de gas para un control preciso de los precursores.

- Si su enfoque principal es la repetibilidad del proceso y la escalabilidad: Busque un horno con control de calentamiento multizona y un controlador PID totalmente programable con interbloqueos de seguridad avanzados.

Al comprender cómo funcionan juntos estos componentes principales, puede controlar eficazmente el complejo entorno necesario para la deposición química de vapor.

Tabla de resumen:

| Componente | Función | Características clave |

|---|---|---|

| Cámara del horno y aislamiento | Aloja los elementos calefactores y el tubo de proceso | Aislamiento de alta eficiencia, diseño cilíndrico |

| Sistema de calentamiento | Genera las temperaturas requeridas | Control multizona, elementos como SiC o MoSi2 |

| Tubo de proceso | Reactor sellado para la deposición | Materiales: cuarzo (<1200°C) o alúmina (>1200°C) |

| Sistema de control de la atmósfera | Gestiona el gas y el vacío | Suministro preciso de gas, bombas de vacío |

| Sistema de control | Orquesta la temperatura y el proceso | Controladores PID, recetas programables |

Desbloquee la precisión en su laboratorio con las soluciones avanzadas de CVD de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas de CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se centre en la síntesis a alta temperatura, películas de alta pureza o procesos escalables, ofrecemos sistemas fiables y adaptados que mejoran la eficiencia y la precisión.

¿Listo para elevar su síntesis de materiales? Contáctenos hoy para una consulta y descubra cómo nuestra experiencia puede impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio