La instalación de un analizador de oxígeno en el extremo de escape es el punto de control de seguridad definitivo para prevenir fallas catastróficas en un sistema Roll-to-Roll (R2R). Sirve como la herramienta de verificación principal para confirmar que la cámara de reacción es químicamente inerte antes de que comiencen las operaciones de alto riesgo. Sin este punto de datos específico, la introducción de gases precursores inflamables en un ambiente calentado dependería de conjeturas, creando un riesgo inmediato y severo de explosión.

El analizador actúa como un "tope duro" crítico en el protocolo de seguridad. Al verificar que los niveles residuales de oxígeno han caído por debajo del 0.5% antes de permitir la introducción de gases explosivos como el acetileno, proporciona los datos de enclavamiento esenciales necesarios para prevenir la oxidación y garantizar una operación segura y continua.

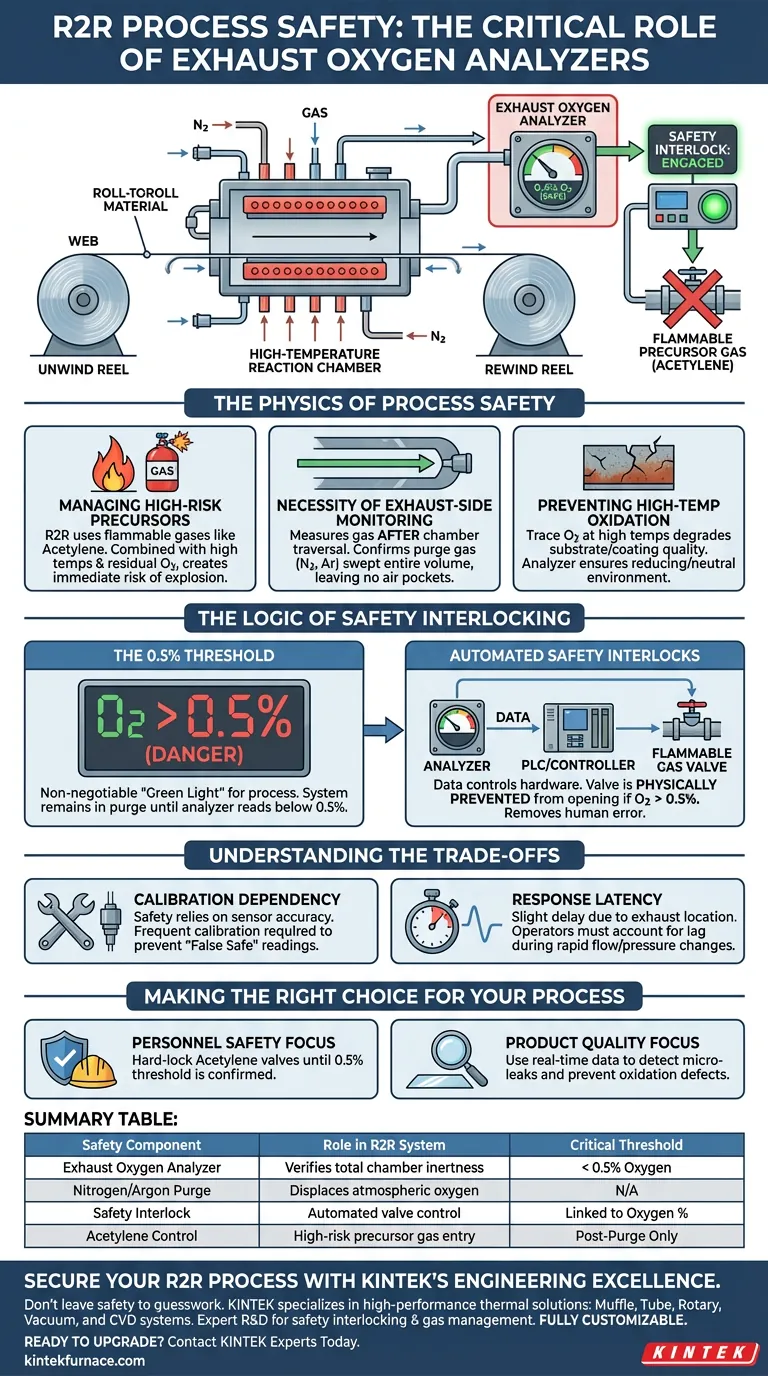

La Física de la Seguridad del Proceso

Gestión de Precursores de Alto Riesgo

Los sistemas R2R a menudo requieren el uso de gases inflamables y explosivos, como el acetileno, para facilitar las reacciones.

Estos gases son muy inestables en presencia de oxidantes.

Debido a que el sistema opera a temperaturas elevadas, la combinación de acetileno y oxígeno atmosférico residual crea un ambiente perfecto para la combustión o explosión inmediata.

La Necesidad de Monitoreo en el Lado del Escape

Colocar el analizador en el extremo de escape es una elección de diseño estratégica, no arbitraria.

Mide el gas *después* de que ha atravesado toda la cámara de reacción.

Esto confirma que el gas de purga (generalmente nitrógeno o argón) ha barrido con éxito todo el volumen de la cámara, sin dejar bolsas de aire.

Prevención de la Oxidación a Alta Temperatura

Más allá del riesgo de explosión, el oxígeno causa una rápida oxidación de los materiales que se procesan.

A altas temperaturas, incluso cantidades traza de oxígeno pueden degradar la calidad del sustrato o del recubrimiento.

El analizador asegura que el ambiente sea químicamente reductor o neutro, protegiendo la integridad del producto.

La Lógica del Enclavamiento de Seguridad

El Umbral del 0.5%

La referencia principal establece un estricto límite de seguridad: la concentración de oxígeno debe ser inferior al **0.5%**.

Esta es la "Luz Verde" innegociable para el proceso.

Hasta que el analizador marque por debajo de este valor específico, el sistema permanece en estado de purga.

Enclavamientos de Seguridad Automatizados

Los datos proporcionados por el analizador hacen más que informar al operador; controlan el hardware.

Esto crea un enclavamiento de seguridad: las válvulas de gases inflamables (acetileno) se impiden físicamente de abrirse si el nivel de oxígeno está por encima del umbral.

Este mecanismo elimina la posibilidad de error humano, asegurando que los gases peligrosos no puedan introducirse en un ambiente rico en oxígeno.

Comprender las Compensaciones

Dependencia de la Calibración

La seguridad de todo el sistema depende en gran medida de la precisión del sensor.

Si el analizador no se calibra con frecuencia, puede reportar una "falsa seguridad" (una lectura baja cuando el oxígeno está realmente alto).

Los operadores deben tratar el mantenimiento del sensor con la misma prioridad que la operación del propio horno.

Latencia de Respuesta

Dado que el analizador está ubicado en el escape, hay un ligero retraso entre un cambio en la cámara y la lectura en el sensor.

Los operadores deben tener en cuenta este tiempo de retardo.

Los cambios rápidos en el flujo o la presión podrían no reflejarse inmediatamente en la lectura de oxígeno, lo que requiere cambios operativos conservadores.

Tomando la Decisión Correcta para Su Proceso

Para garantizar la seguridad y longevidad de su sistema R2R, sus protocolos operativos deben centrarse en este punto de datos crítico.

- Si su enfoque principal es la Seguridad del Personal: Asegúrese de que su software de control esté programado para bloquear permanentemente las válvulas de acetileno hasta que el analizador confirme el umbral del 0.5%.

- Si su enfoque principal es la Calidad del Producto: Utilice los datos en tiempo real del analizador para detectar microfugas en el sistema de vacío o sellado que podrían introducir defectos de oxidación.

La verdadera seguridad del proceso se logra cuando se trata al analizador de oxígeno no como un monitor, sino como la llave maestra de su cámara de reacción.

Tabla Resumen:

| Componente de Seguridad | Rol en el Sistema R2R | Umbral Crítico |

|---|---|---|

| Analizador de Oxígeno de Escape | Verifica la inercia total de la cámara antes de la introducción de gas | < 0.5% de Oxígeno |

| Purga de Nitrógeno/Argón | Desplaza el oxígeno atmosférico y crea un ambiente neutro | N/A |

| Enclavamiento de Seguridad | Control automatizado de válvulas que previene la entrada de gas inflamable | Vinculado al % de Oxígeno |

| Control de Acetileno | Entrada de gas precursor de alto riesgo solo después de la verificación de seguridad | Solo Post-Purga |

Asegure Su Proceso R2R con la Excelencia en Ingeniería de KINTEK

No deje la seguridad de su laboratorio al azar. En KINTEK, nos especializamos en soluciones térmicas de alto rendimiento, incluyendo Sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD. Nuestro equipo experto de I+D comprende la necesidad crítica de enclavamiento de seguridad y gestión precisa de gases para operaciones Roll-to-Roll.

Ya sea que necesite un horno de alta temperatura construido a medida o una guía experta para integrar analizadores de seguridad en su flujo de trabajo, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de investigación y fabricación.

¿Listo para mejorar la seguridad y precisión de su laboratorio? Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Jean‐Luc Meunier, Jason R. Tavares. Continuous Reactive-Roll-to-Roll Growth of Carbon Nanotubes for Fog Water Harvesting Applications. DOI: 10.3390/c10010009

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué es la Deposición Química de Vapor (CVD)? Desbloquee soluciones de películas delgadas de alta pureza

- ¿Cuáles son las ventajas de la MOCVD? Logre precisión a nivel atómico para la producción de semiconductores de alto volumen

- ¿Por qué las nanocintas de grafeno se consideran candidatas potenciales para dispositivos digitales? Desbloquea la electrónica de próxima generación

- ¿Qué papel juegan los hornos CVD en la industria de los semiconductores? Esenciales para la deposición precisa de películas delgadas en la fabricación de chips

- ¿Cuáles son las funciones principales de un sistema de bomba de alto vacío dentro de un proceso de CVD de grafeno? Garantizar la síntesis de alta pureza

- ¿Cuáles son las condiciones de temperatura típicas para el proceso CVD? Optimice el depósito de capas finas

- ¿Qué papel juegan la temperatura y la presión en el CVD? Domine la calidad de la película y el control de la deposición

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio