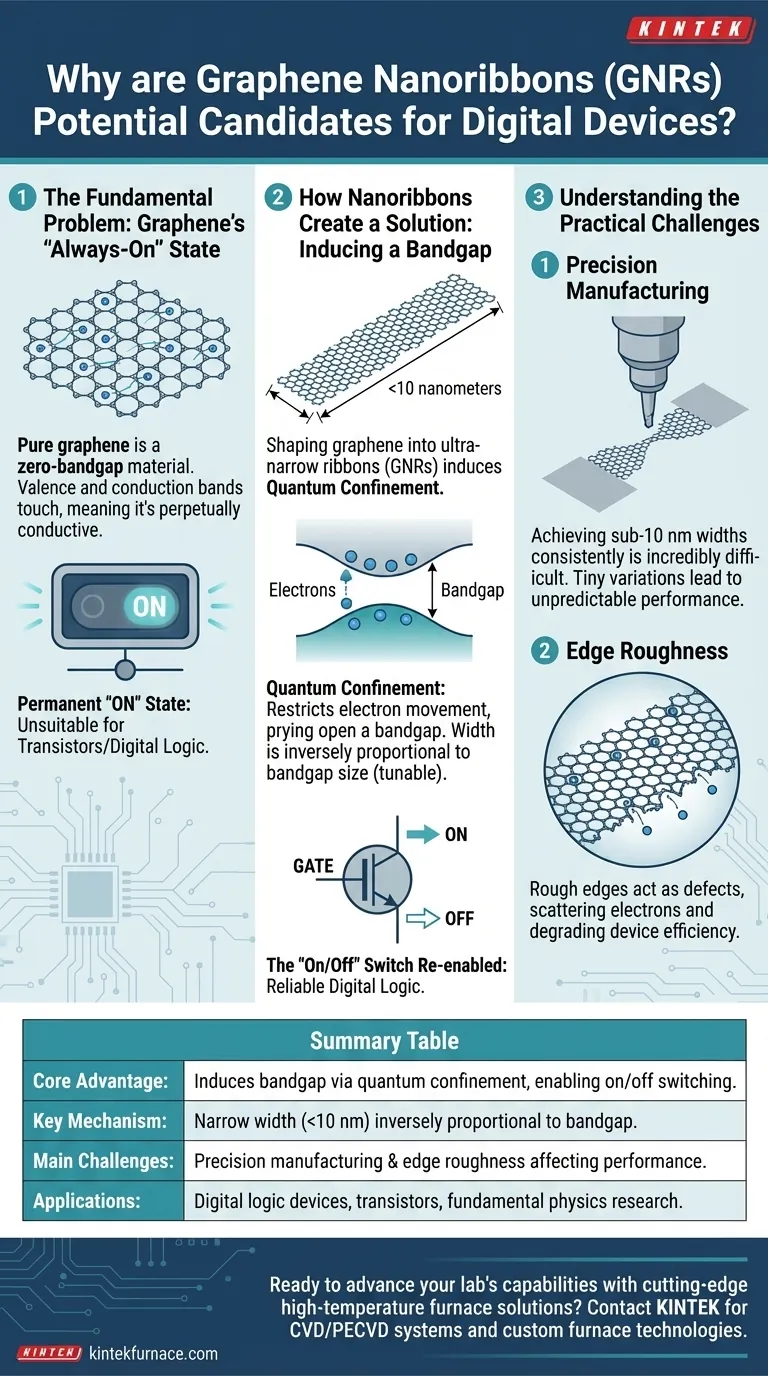

Las nanoribbons de grafeno se consideran candidatas para dispositivos digitales porque resuelven un defecto fundamental del grafeno puro: poseen una banda prohibida electrónica. Si bien el grafeno a granel es un excelente conductor, no se puede "apagar" eficazmente, lo que lo hace inadecuado para transistores. Al dar forma al grafeno en cintas ultra estrechas, se crea una banda prohibida, lo que permite la acción de conmutación de encendido/apagado que es la base de toda la lógica digital.

El problema central del grafeno puro para la electrónica digital es su falta de una banda prohibida, lo que le impide actuar como un interruptor. La creación de nanoribbons induce esta banda prohibida necesaria a través de un principio llamado confinamiento cuántico, pero la precisión extrema requerida durante la fabricación sigue siendo una barrera significativa para la aplicación práctica.

El problema fundamental: el estado "siempre encendido" del grafeno

Para comprender la promesa de las nanoribbons, primero debemos comprender la limitación de su material de origen, el grafeno. El desafío reside en una propiedad llamada banda prohibida electrónica.

¿Qué es una banda prohibida?

Una banda prohibida es la energía mínima requerida para excitar un electrón de un estado no conductor (la banda de valencia) a un estado conductor (la banda de conducción).

Materiales como el silicio tienen una banda prohibida, lo que nos permite controlar el flujo de electricidad. Al aplicar un voltaje, podemos dar a los electrones suficiente energía para saltar esta brecha y encender la corriente. Al quitar el voltaje, los electrones se quedan sin suficiente energía, apagando la corriente.

La banda prohibida faltante del grafeno

El grafeno puro es un material con "banda prohibida cero". Sus bandas de valencia y conducción se tocan, lo que significa que prácticamente no se necesita energía para que los electrones fluyan.

Esto hace que el grafeno sea perpetuamente conductor. Un transistor construido con él estaría permanentemente "encendido", lo cual es inútil para un interruptor digital que debe representar tanto 1s (encendido) como 0s (apagado).

Cómo las nanoribbons crean una solución

Las nanoribbons de grafeno (GNRs) superan esta limitación al cambiar fundamentalmente la estructura electrónica del material a través de sus dimensiones físicas.

Introducción al confinamiento cuántico

Cuando el grafeno se moldea en una cinta extremadamente estrecha, típicamente de menos de 10 nanómetros de ancho, los electrones están espacialmente restringidos. Este efecto se conoce como confinamiento cuántico.

Piense en los electrones que fluyen en una lámina ancha de grafeno como el agua en un vasto océano. En una nanoribbon, se ven forzados a un canal estrecho. Este confinamiento restringe su movimiento y cambia sus niveles de energía permitidos, abriendo efectivamente una banda prohibida donde antes no existía.

El papel crítico del ancho

El tamaño de esta banda prohibida inducida es inversamente proporcional al ancho de la cinta. Cuanto más estrecha sea la GNR, mayor será la banda prohibida.

Esta sintonizabilidad es poderosa. Sugiere que podríamos diseñar GNRs con bandas prohibidas específicas adaptadas para diferentes aplicaciones, de manera muy similar a como lo hacemos hoy con diferentes materiales semiconductores.

El interruptor "encendido/apagado" reactivado

Con una banda prohibida en su lugar, un transistor basado en GNR finalmente puede funcionar como un interruptor adecuado. La aplicación de un voltaje de puerta puede empujar los electrones a través de la brecha para encender el dispositivo, y al quitarlo permite que el dispositivo se apague por completo, lo que permite una lógica digital confiable.

Comprender los desafíos prácticos

Si bien la teoría es prometedora, el camino para usar GNRs en dispositivos comerciales está definido por importantes obstáculos de fabricación.

El desafío de la fabricación de precisión

Lograr los anchos requeridos de menos de 10 nm de manera consistente y a escala es increíblemente difícil. Incluso pequeñas variaciones en el ancho de una sola cinta pueden alterar sus propiedades electrónicas, lo que lleva a un rendimiento impredecible del dispositivo.

El problema de la "rugosidad del borde"

Los bordes de la nanoribbon deben ser perfectamente lisos a nivel atómico. Cualquier borde rugoso o irregular actúa como un defecto que dispersa los electrones a medida que viajan por la cinta.

Esta dispersión interrumpe el flujo suave de corriente, degradando el rendimiento y la eficiencia del dispositivo, de manera muy similar a como la fricción ralentiza un objeto en movimiento.

Tomar la decisión correcta para su objetivo

Evaluar el potencial de las nanoribbons de grafeno requiere comprender su posición actual en el espectro desde la investigación fundamental hasta la tecnología aplicada.

- Si su enfoque principal es la investigación de física fundamental: Las GNRs son una excelente plataforma para estudiar los efectos del confinamiento cuántico y explorar fenómenos electrónicos novedosos.

- Si su enfoque principal es la aplicación comercial a corto plazo: Los inmensos desafíos en la precisión de la fabricación y el control de los bordes significan que las GNRs siguen siendo una perspectiva a largo plazo, no un reemplazo directo del silicio.

Comprender tanto los principios cuánticos que otorgan a las GNRs su potencial como los obstáculos de fabricación que actualmente las limitan es clave para trazar su futuro en la electrónica digital.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Ventaja principal | Induce una banda prohibida a través del confinamiento cuántico, permitiendo la conmutación de encendido/apagado para transistores |

| Mecanismo clave | Ancho estrecho (<10 nm) inversamente proporcional al tamaño de la banda prohibida |

| Desafíos principales | Fabricación de precisión y rugosidad de los bordes que afectan el rendimiento |

| Aplicaciones | Dispositivos de lógica digital, transistores e investigación de física fundamental |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de hornos de alta temperatura de vanguardia? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ayudándole a superar desafíos en la investigación y el desarrollo de materiales. Contáctenos hoy para discutir cómo nuestras tecnologías de hornos a medida pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza