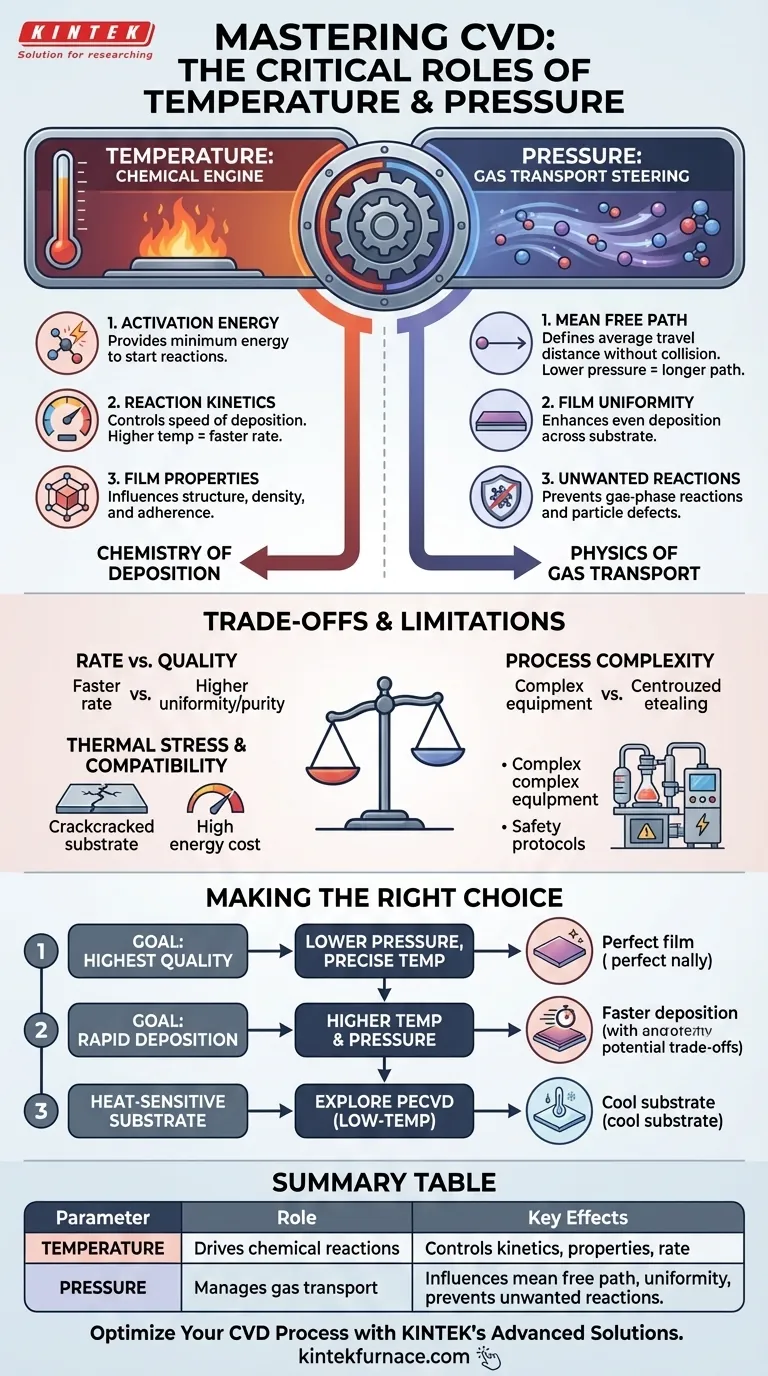

En la deposición química de vapor (CVD), la temperatura y la presión son los dos controles maestros que rigen todo el proceso. La temperatura proporciona la energía fundamental necesaria para impulsar las reacciones químicas que crean la película, mientras que la presión dicta el entorno físico, controlando cómo los gases reactivos viajan y se depositan sobre el sustrato. Lograr este equilibrio es clave para una deposición exitosa.

En esencia, la relación es simple: la temperatura rige la química de la deposición, y la presión rige la física del transporte de gases. Dominar el CVD requiere comprender cómo manipular esta interacción para lograr el resultado deseado, ya sea la calidad de la película, la velocidad de deposición o la rentabilidad.

El papel de la temperatura: impulsar la reacción química

La temperatura es el motor del proceso CVD. Sin suficiente energía térmica, los gases precursores no reaccionarán y no se depositará ninguna película.

Proporcionar energía de activación

Toda reacción química requiere una cantidad mínima de energía para iniciarse, conocida como energía de activación. En el CVD, la cámara calentada proporciona esta energía, haciendo que los gases precursores se descompongan o reaccionen entre sí.

Este es el paso fundamental que transforma los gases volátiles en el material sólido que forma el recubrimiento.

Dictar la cinética de reacción

La temperatura específica controla directamente la cinética de reacción, o la velocidad a la que ocurre la reacción de deposición. Las temperaturas más altas generalmente conducen a tasas de reacción más rápidas y, en consecuencia, a una acumulación más rápida de la película.

El control preciso de la temperatura es, por lo tanto, esencial para lograr una tasa de deposición predecible y repetible.

Influir en las propiedades finales de la película

La temperatura no solo afecta la velocidad; influye profundamente en las propiedades materiales de la película final. Esto incluye su estructura cristalina, densidad y adherencia al sustrato.

Una temperatura incorrecta puede dar como resultado una mala calidad de la película, tensiones internas o incluso la deposición de un material completamente diferente al previsto.

El papel de la presión: controlar el entorno de deposición

Si la temperatura es el motor, la presión es la dirección. Gestiona el comportamiento de las moléculas de gas dentro de la cámara de reacción, asegurando que lleguen a la superficie del sustrato de manera controlada.

Definir la trayectoria libre media

La presión influye directamente en la trayectoria libre media, la distancia promedio que una molécula de gas puede viajar antes de chocar con otra molécula.

Presiones más bajas, a menudo acercándose al vacío, aumentan la trayectoria libre media. Esto significa que las moléculas reactantes tienen más probabilidades de viajar directamente a la superficie del sustrato sin chocar con otras moléculas en la fase gaseosa.

Mejora de la uniformidad de la película

Una trayectoria libre media más larga es fundamental para lograr una película uniforme. Cuando las moléculas viajan sin impedimentos, pueden depositarse uniformemente en toda la superficie del sustrato.

A presiones más altas, ocurren más colisiones en la fase gaseosa, lo que puede llevar a que los reactivos se agrupen o se depositen de manera desigual, degradando la calidad de la película.

Prevención de reacciones no deseadas en fase gaseosa

Al reducir la frecuencia de las colisiones moleculares, una presión más baja ayuda a prevenir que ocurran reacciones indeseables en la fase gaseosa por encima del sustrato.

Estas reacciones en fase gaseosa pueden crear partículas que "llueven" sobre la superficie, creando defectos e impurezas en la película. El control de la presión minimiza este efecto, lo que lleva a un recubrimiento más puro y de mayor calidad.

Comprender las compensaciones y limitaciones

Optimizar la temperatura y la presión no es una tarea simple de girar diales; es un cuidadoso acto de equilibrio lleno de compensaciones críticas.

El conflicto central: tasa vs. calidad

La compensación más común en el CVD es entre la tasa de deposición y la calidad de la película. Si bien las temperaturas y presiones más altas pueden aumentar la tasa de deposición, a menudo lo hacen a expensas de la uniformidad y la pureza.

Por el contrario, las condiciones que producen las películas de mayor calidad —menor presión y temperaturas meticulosamente controladas— a menudo dan como resultado procesos de deposición más lentos y, por lo tanto, más caros.

Compatibilidad del sustrato y estrés térmico

Las altas temperaturas requeridas para muchos procesos CVD (a menudo por encima de 1000 °C) limitan severamente los tipos de materiales que se pueden usar como sustratos. Muchos polímeros, e incluso algunos metales, no pueden soportar tanto calor.

Además, estas altas temperaturas son una fuente importante de desgaste del equipo y altos costos de energía, lo que aumenta el gasto general del proceso.

Complejidad del proceso y seguridad

El CVD es un proceso inherentemente complejo. Demanda equipos sofisticados para un control preciso de la temperatura y la presión e implica el uso de gases precursores que a menudo son peligrosos, tóxicos o inflamables.

Esta complejidad aumenta tanto la inversión inicial en equipos como los costos operativos continuos asociados con los protocolos de seguridad y el mantenimiento.

Tomar la decisión correcta para su objetivo

Sus parámetros óptimos de CVD se definen por su objetivo principal. Utilice estos principios como guía.

- Si su enfoque principal es la máxima calidad y uniformidad de la película: Priorice las presiones más bajas para maximizar la trayectoria libre media y utilice un control de temperatura preciso y estable para asegurar una cinética de reacción consistente.

- Si su enfoque principal es una tasa de deposición rápida: Es posible que necesite operar a temperaturas y presiones más altas, pero prepárese para analizar y aceptar una posible reducción en la uniformidad y pureza de la película.

- Si su enfoque principal es la compatibilidad con un sustrato sensible al calor: El CVD estándar de alta temperatura probablemente no sea adecuado; debe explorar alternativas de baja temperatura como el CVD asistido por plasma (PECVD).

En última instancia, dominar los roles de la temperatura y la presión transforma el CVD de un procedimiento complejo en una herramienta de fabricación potente y precisa.

Tabla resumen:

| Parámetro | Función en el CVD | Efectos clave |

|---|---|---|

| Temperatura | Impulsa las reacciones químicas | Controla la cinética de reacción, las propiedades de la película y la tasa de deposición |

| Presión | Gestiona el transporte de gases | Influye en la trayectoria libre media, la uniformidad y previene las reacciones en fase gaseosa |

Optimice su proceso CVD con las soluciones avanzadas de KINTEK

¿Lucha por equilibrar la temperatura y la presión para una calidad de película superior o tasas de deposición más rápidas? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite una uniformidad de película mejorada, una deposición rápida o compatibilidad con sustratos sensibles al calor, nuestras soluciones personalizadas ofrecen un rendimiento confiable y rentabilidad.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo podemos ayudarle a dominar el CVD para sus objetivos específicos.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza