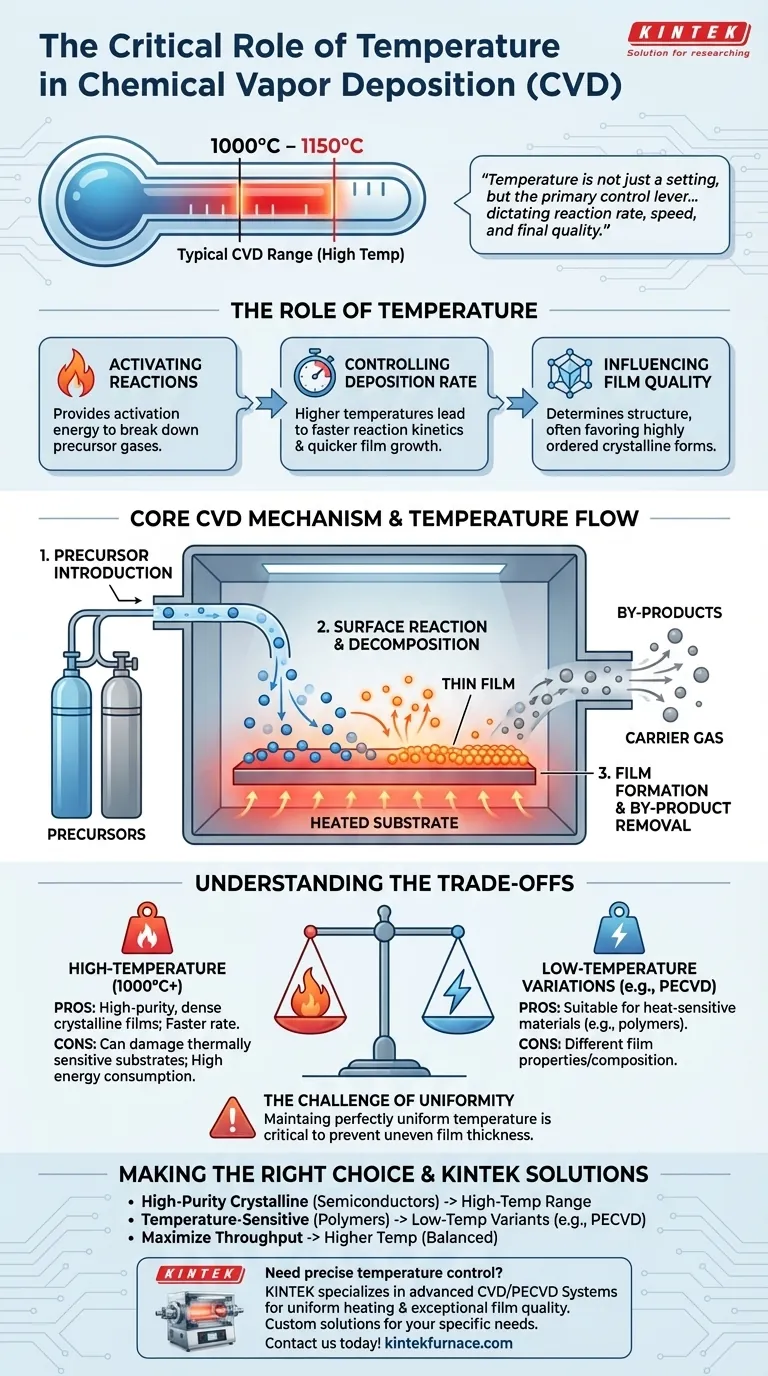

En una configuración típica, el proceso de Deposición Química de Vapor (CVD) opera a altas temperaturas, generalmente entre 1000 °C y 1150 °C. Esta energía térmica es esencial para impulsar las reacciones químicas que forman la capa delgada deseada en un sustrato, y el proceso se lleva a cabo en una atmósfera de gas inerte, como Argón, para prevenir reacciones secundarias no deseadas.

La temperatura específica no es solo un ajuste, sino la palanca de control principal en CVD. Dicta directamente la velocidad de las reacciones químicas, la velocidad de crecimiento de la película y las propiedades estructurales y de calidad finales del material depositado.

El papel de la temperatura en el proceso CVD

La temperatura es el parámetro más crítico en un sistema CVD convencional. Proporciona la energía térmica necesaria para transformar los productos químicos en fase gaseosa en una capa delgada sólida.

Activación de la reacción química

El calor elevado dentro de la cámara de reacción proporciona la energía de activación necesaria para descomponer los gases precursores. Sin una temperatura suficiente, las reacciones químicas necesarias no ocurrirían y no se depositaría ninguna película.

Control de la velocidad de deposición

Como regla general, las temperaturas más altas conducen a una cinética de reacción más rápida. Esto da como resultado una velocidad de deposición más rápida, lo que significa que la película crece más rápido. A la inversa, las temperaturas más bajas ralentizan el proceso, lo que a veces se puede utilizar para lograr un control más preciso sobre el grosor de la película.

Influencia en la calidad de la película

La temperatura no solo afecta la velocidad de crecimiento; también determina la estructura final de la película. Las temperaturas más altas a menudo proporcionan a los átomos suficiente movilidad en la superficie del sustrato para organizarse en una estructura cristalina altamente ordenada, lo cual es crucial para aplicaciones como los semiconductores.

Comprender el mecanismo central de CVD

Todo el proceso CVD puede entenderse como tres pasos fundamentales, todos los cuales están gobernados por las condiciones dentro de la cámara de reacción.

Paso 1: Introducción de gases precursores

Se introduce en la cámara una mezcla precisa de gases reactivos, conocidos como precursores. Estos gases contienen los elementos que constituirán la capa delgada final.

Paso 2: Reacción superficial y descomposición

Cuando los gases precursores entran en contacto con el sustrato calentado, la energía térmica hace que reaccionen y se descompongan. Esta transformación química es el corazón del proceso CVD.

Paso 3: Formación de película y eliminación de subproductos

La reacción produce un material sólido que se deposita, átomo por átomo, sobre la superficie del sustrato, formando una capa delgada uniforme. Los subproductos gaseosos de la reacción se extraen de la cámara, junto con el gas portador inerte.

Comprender las compensaciones (Trade-offs)

La elección de la temperatura no es arbitraria; implica un equilibrio crítico entre la eficiencia del proceso y las limitaciones del material. Elegir la temperatura incorrecta puede provocar una mala calidad de la película o incluso dañar el sustrato.

Deposición a alta temperatura

Operar en el extremo superior del rango de temperatura (más de 1000 °C) generalmente produce películas cristalinas densas y de alta pureza a una velocidad más rápida. Sin embargo, estas temperaturas pueden dañar sustratos sensibles al calor y consumir una energía significativa.

Variantes de baja temperatura

Aunque el CVD tradicional es un proceso de alta temperatura, existen variantes especializadas para materiales sensibles al calor. Técnicas como el CVD Asistido por Plasma (PECVD) utilizan un campo eléctrico para energizar los gases precursores, permitiendo que la deposición se produzca a temperaturas mucho más bajas. La compensación es a menudo una diferencia en las propiedades o la composición de la película.

El desafío de la uniformidad

Mantener una temperatura perfectamente uniforme en todo el sustrato es un desafío de ingeniería importante. Cualquier variación de temperatura puede hacer que la película crezca más gruesa en los puntos más calientes y más delgada en los puntos más fríos, comprometiendo la calidad del producto final.

Tomar la decisión correcta para su objetivo

La temperatura ideal está determinada por su objetivo específico y los materiales con los que está trabajando.

- Si su enfoque principal son las películas cristalinas de alta pureza para semiconductores: Operará en el rango tradicional de alta temperatura (más de 1000 °C) para lograr la estructura y calidad del material requeridas.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura, como los polímeros: Debe utilizar una variante de CVD a baja temperatura, donde la energía se suministra por una fuente distinta al calor, como el plasma.

- Si su enfoque principal es maximizar el rendimiento de fabricación: Generalmente se prefieren las temperaturas más altas para una deposición más rápida, pero esto debe equilibrarse con los costos de energía y los límites térmicos de su sustrato.

En última instancia, dominar el proceso CVD consiste en comprender la temperatura como una herramienta fundamental para controlar las reacciones químicas a escala atómica.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Rango de temperatura típico | 1000°C a 1150°C |

| Función clave | Activa reacciones, controla la velocidad de deposición, influye en la estructura de la película |

| Efectos de alta temperatura | Deposición más rápida, películas cristalinas de alta pureza |

| Opciones de baja temperatura | PECVD para sustratos sensibles al calor |

| Factor crítico | Equilibra la eficiencia y las limitaciones del material |

¿Necesita un control de temperatura preciso para sus procesos CVD? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, diseñados para ofrecer una calefacción uniforme y una calidad de película excepcional. Con nuestra sólida capacidad de I+D y profundas capacidades de personalización, adaptamos los sistemas para satisfacer sus necesidades experimentales únicas, ya sea para semiconductores, polímeros u otros materiales. Contáctenos hoy para mejorar el rendimiento de su laboratorio con equipos fiables y eficientes.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?