En su esencia, la deposición química de vapor metalorgánico (MOCVD) es el proceso industrial líder para la fabricación de dispositivos semiconductores compuestos de alto rendimiento. Sus principales ventajas son la capacidad de depositar capas de material atómicamente precisas y altamente uniformes sobre grandes áreas. Esta combinación de control fino y escalabilidad la hace indispensable para producir componentes electrónicos y optoelectrónicos complejos como LED, diodos láser y transistores de alta potencia.

El verdadero valor de la MOCVD reside en su control inigualable. Permite a los ingenieros construir heteroestructuras semiconductoras complejas capa por capa atómica, logrando un nivel de precisión y uniformidad que es crítico para el rendimiento y la producción en masa de los dispositivos electrónicos modernos.

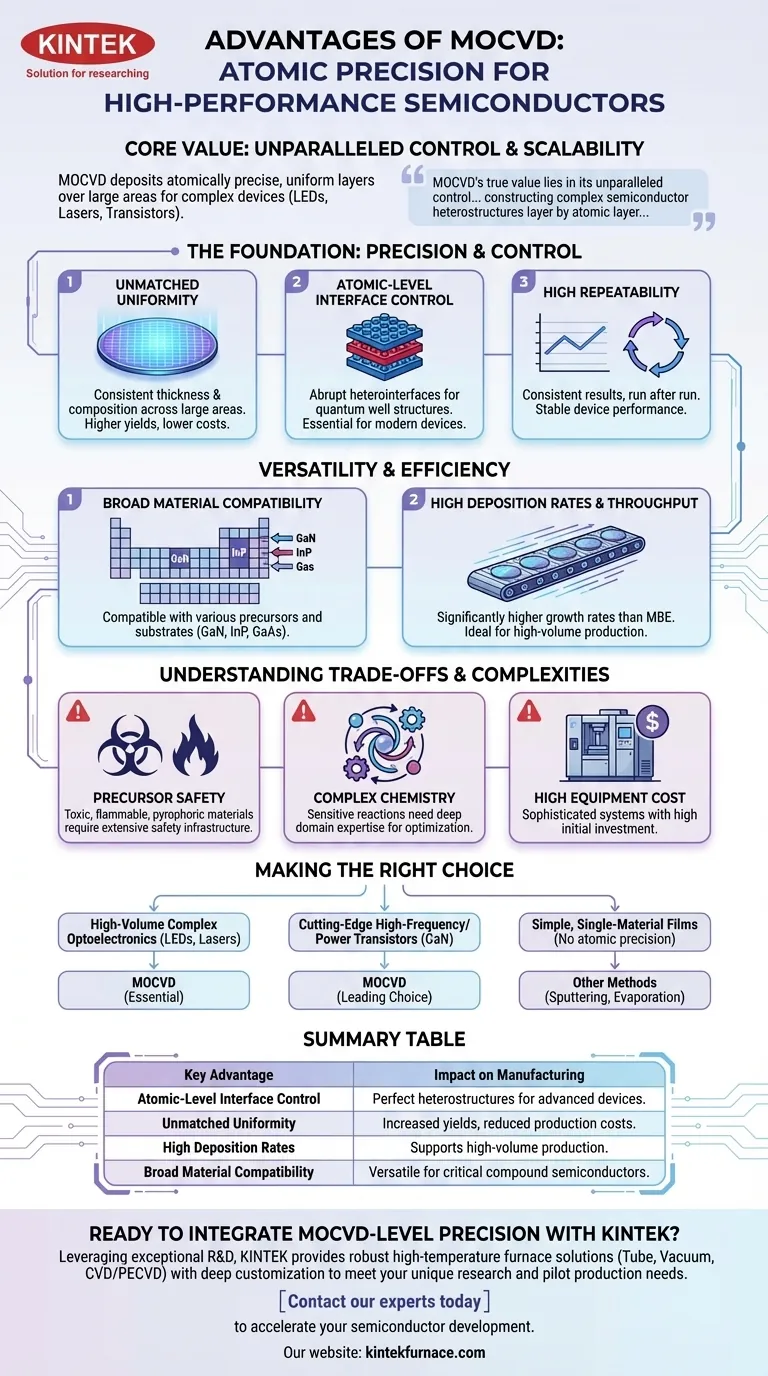

La base: precisión y control

Las principales ventajas de la MOCVD provienen de su capacidad para controlar con precisión el crecimiento de películas delgadas a nivel atómico. Este control es la razón por la que se ha convertido en una piedra angular de la industria de los semiconductores.

Uniformidad inigualable en grandes áreas

La MOCVD sobresale en la deposición de películas con un espesor y una composición química excepcionalmente uniformes. Esta consistencia se puede mantener en toda una oblea de gran área.

Esta uniformidad no es solo una curiosidad técnica; se traduce directamente en mayores rendimientos de fabricación. Cuando cada dispositivo en una oblea funciona de manera idéntica, más chips son viables para la venta, lo que reduce significativamente los costos de producción.

Control de interfaz a nivel atómico

La técnica permite la creación de heterointerfaces abruptas, que son transiciones perfectamente nítidas entre diferentes materiales semiconductores.

Piense en esto como construir con diferentes tipos de ladrillos LEGO, donde cada capa encaja perfectamente sin ninguna mezcla. Esta capacidad es esencial para fabricar estructuras de pozos cuánticos avanzados, que son el corazón funcional de los diodos láser modernos y los LED de alta eficiencia.

Alto grado de repetibilidad

Una vez que se establece un proceso, la MOCVD ofrece resultados altamente consistentes de una ejecución de producción a la siguiente. El control digital preciso sobre los flujos de gas y las condiciones de reacción garantiza que las características del dispositivo permanezcan estables con el tiempo.

Esta repetibilidad es fundamental para la fabricación comercial, donde los clientes esperan un rendimiento consistente de cada componente que compran.

Versatilidad y eficiencia de producción

Más allá de la precisión, la MOCVD es una tecnología de fabricación altamente práctica y eficiente, adaptable a una amplia gama de necesidades.

Amplia compatibilidad de materiales y sustratos

La MOCVD no se limita a un solo sistema de materiales. Es una técnica altamente versátil compatible con una vasta biblioteca de gases precursores y sustratos.

Esto permite su uso para el crecimiento de muchos de los semiconductores compuestos más importantes, incluidos el nitruro de galio (GaN), el fosfuro de indio (InP) y el arseniuro de galio (GaAs), que son la base de la electrónica de RF, la fibra óptica y la iluminación de estado sólido.

Altas tasas de deposición para el rendimiento

En comparación con otras técnicas de deposición a nivel atómico como la epitaxia de haces moleculares (MBE), la MOCVD generalmente ofrece tasas de crecimiento significativamente más altas.

Esta eficiencia significa que se pueden procesar más obleas en menos tiempo, lo que aumenta el rendimiento de la fábrica y reduce aún más el costo por dispositivo. Esta ventaja es una razón clave por la que la MOCVD domina la producción de alto volumen para aplicaciones como la iluminación general.

Comprensión de las compensaciones y complejidades

Aunque potente, la MOCVD no está exenta de desafíos. Sus ventajas conllevan importantes complejidades operativas y costos.

Manejo y seguridad de precursores

Los precursores "metalorgánicos" utilizados en la MOCVD son a menudo altamente tóxicos, inflamables y pirofóricos (se encienden espontáneamente en el aire). El manejo de estos materiales requiere una amplia infraestructura de seguridad y protocolos rigurosos, lo que aumenta los gastos operativos.

Química compleja y optimización

Las reacciones químicas dentro de un reactor MOCVD son increíblemente complejas y sensibles a pequeños cambios en la temperatura, la presión y la dinámica del flujo de gas. Optimizar un nuevo proceso puede ser una tarea costosa y que requiere mucho tiempo, lo que exige una profunda experiencia en el dominio.

Alto costo inicial del equipo

Los reactores MOCVD son sistemas sofisticados y costosos. La alta inversión de capital requerida puede ser una barrera de entrada, especialmente en comparación con métodos de deposición de película delgada más simples como la pulverización catódica o la evaporación.

Tomar la decisión correcta para su aplicación

La selección de una tecnología de deposición depende completamente de su objetivo final. La MOCVD es una herramienta especializada que sobresale en dominios específicos.

- Si su enfoque principal es la producción de alto volumen de optoelectrónica compleja (como LED o láseres): la combinación de uniformidad, rendimiento y control a nivel atómico de la MOCVD es prácticamente esencial.

- Si su enfoque principal es la fabricación de transistores de alta frecuencia o alta potencia de vanguardia: la capacidad de crear heteroestructuras perfectas convierte a la MOCVD en una opción líder para materiales como el GaN.

- Si su enfoque principal es la deposición de películas simples de un solo material donde la precisión atómica no es crítica: otros métodos como la pulverización catódica o la evaporación térmica suelen ser más rentables y más sencillos de operar.

En última instancia, la MOCVD es la tecnología elegida cuando el rendimiento de su dispositivo está directamente relacionado con la perfección de su estructura atómica.

Tabla resumen:

| Ventaja clave | Impacto en la fabricación de semiconductores |

|---|---|

| Control de interfaz a nivel atómico | Permite la creación de heteroestructuras perfectas para diodos láser avanzados y dispositivos de pozo cuántico |

| Uniformidad inigualable en grandes áreas | Aumenta el rendimiento de fabricación y reduce los costos de producción para un rendimiento constante del dispositivo |

| Altas tasas de deposición y rendimiento | Admite la producción de alto volumen para aplicaciones como iluminación de estado sólido y electrónica de RF |

| Amplia compatibilidad de materiales | Versátil para el crecimiento de GaN, InP, GaAs y otros semiconductores compuestos críticos |

¿Listo para integrar la precisión a nivel de MOCVD en su laboratorio?

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a los laboratorios de semiconductores y materiales avanzados soluciones robustas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de tubo avanzados, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de investigación y producción piloto.

Contacte hoy mismo a nuestros expertos para analizar cómo nuestras soluciones térmicas personalizadas pueden acelerar su desarrollo de semiconductores.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad