En esencia, un reactor de deposición química de vapor (CVD) es un entorno altamente controlado diseñado para transformar gases en una película sólida y ultradelgada sobre una superficie. Funciona introduciendo gases precursores volátiles en una cámara que contiene un sustrato. A través de una reacción química controlada, generalmente activada por calor, estos gases se descomponen y depositan un material sólido, construyendo la capa de película deseada capa por capa.

El principio fundamental de la CVD no consiste en eliminar material, sino en construirlo desde el nivel atómico. Al gestionar con precisión la química de los gases, la temperatura y la presión, un reactor puede construir películas uniformes y de alta pureza con propiedades adaptadas a medida para aplicaciones avanzadas.

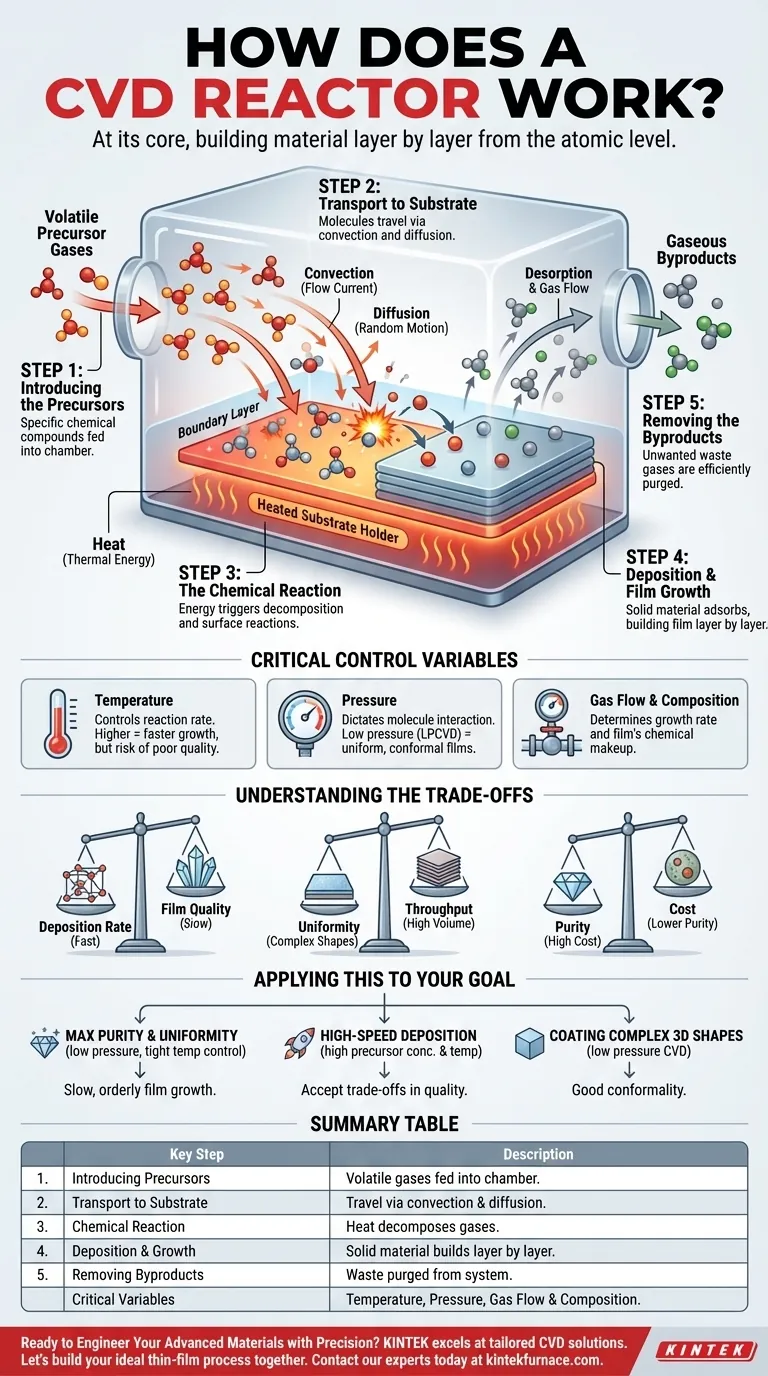

El proceso CVD: un desglose paso a paso

Para comprender realmente cómo funciona un reactor CVD, es mejor verlo como una secuencia de cinco eventos químicos y físicos críticos. Cada paso debe gestionarse cuidadosamente para lograr un producto final de alta calidad.

Paso 1: Introducción de los precursores

El proceso comienza alimentando uno o más gases precursores volátiles a la cámara de reacción. Estos precursores son compuestos químicos elegidos específicamente porque contienen los átomos necesarios para la película final y se vaporizan a una temperatura relativamente baja.

Paso 2: Transporte al sustrato

Una vez dentro del reactor, las moléculas precursoras viajan hacia el sustrato, el material que se está recubriendo. Este transporte se produce a través de dos mecanismos principales: la convección, donde el gas fluye como una corriente, y la difusión, el movimiento aleatorio de las moléculas a lo largo de un gradiente de concentración.

A medida que el gas se acerca al sustrato calentado, se forma una capa delgada y de movimiento más lento, denominada "capa límite", justo por encima de la superficie. Los precursores deben difundirse a través de esta capa para llegar al sustrato.

Paso 3: La reacción química

Este es el corazón del proceso CVD. La energía suministrada al sistema, más comúnmente el calor (CVD térmica), hace que las moléculas precursoras reaccionen y se descompongan.

Estas reacciones pueden ocurrir directamente en la superficie caliente del sustrato (reacción heterogénea) o en la fase gaseosa justo encima de él (reacción homogénea). El objetivo es favorecer las reacciones superficiales, que conducen a películas más densas y uniformes.

Paso 4: Deposición y crecimiento de la película

El producto sólido de la reacción química se adsorbe, o se "adhiere", a la superficie del sustrato. Luego, estos átomos se organizan en una estructura sólida estable, formando una película delgada.

El proceso continúa a medida que llegan más moléculas precursoras, reaccionan y se depositan, haciendo que la película crezca en grosor, a menudo una capa atómica a la vez.

Paso 5: Eliminación de los subproductos

La reacción química casi siempre produce subproductos gaseosos no deseados además de la película sólida.

Estos subproductos volátiles deben desorberse eficientemente de la superficie y eliminarse de la cámara mediante el flujo de gas. Si no se eliminan, pueden incorporarse a la película como impurezas.

Las variables de control críticas

La calidad, composición y espesor de la película depositada no son accidentales. Son el resultado directo de controlar meticulosamente el entorno del reactor.

Temperatura

La temperatura es el control principal para gestionar la reacción. Las temperaturas más altas aumentan la velocidad de reacción, lo que conduce a un crecimiento de película más rápido. Sin embargo, una temperatura demasiado alta puede provocar reacciones gaseosas no deseadas, lo que reduce la calidad de la película.

Presión

La presión interna del reactor dicta cómo interactúan las moléculas. La CVD a baja presión (LPCVD) aumenta la distancia que recorren las moléculas antes de colisionar, lo que a menudo da como resultado películas altamente uniformes que pueden recubrir formas complejas de manera uniforme. Los sistemas a presión atmosférica son más simples, pero pueden ser menos uniformes.

Flujo y composición del gas

La velocidad a la que se introducen los gases precursores y la proporción entre ellos determinan directamente la velocidad de crecimiento de la película y su composición química final. Los controles del sistema permiten una gestión precisa de estos flujos de gas para crear películas con composiciones específicas.

Comprender las compensaciones

La CVD es una técnica potente, pero implica equilibrar factores en competencia. Comprender estas compensaciones es clave para una implementación exitosa.

Velocidad de deposición frente a calidad de la película

Generalmente, las velocidades de deposición más rápidas (logradas con temperaturas más altas o concentraciones de precursor) pueden conducir a una estructura de película menos ordenada y a un mayor número de defectos. Un crecimiento más lento y deliberado produce películas cristalinas de mayor calidad.

Uniformidad frente a rendimiento

Lograr una excelente uniformidad de la película, especialmente en superficies 3D grandes o complejas, a menudo requiere presiones más bajas y una dinámica de flujo de gas optimizada. Estas condiciones pueden ralentizar el proceso general, reduciendo el rendimiento de fabricación.

Pureza frente a coste

Las películas de mayor pureza requieren gases precursores de pureza extremadamente alta y diseños de reactores sofisticados para evitar la contaminación. Estos elementos aumentan significativamente el coste operativo del proceso.

Aplicación esto a su objetivo

Su objetivo específico dicta cómo debe abordar los parámetros del proceso CVD.

- Si su enfoque principal es la máxima pureza y uniformidad: Priorice un proceso de baja presión con una temperatura estrictamente controlada para fomentar un crecimiento de película lento y ordenado a partir de reacciones superficiales.

- Si su enfoque principal es la deposición de alta velocidad: Aumente la concentración de precursor y la temperatura, pero prepárese para analizar y aceptar posibles compensaciones en la densidad de la película y la calidad estructural.

- Si su enfoque principal es el recubrimiento de formas 3D complejas: Seleccione un método CVD de baja presión que promueva una buena conformidad, asegurando que el gas precursor pueda difundirse uniformemente por todas las superficies.

En última instancia, el reactor CVD es una herramienta magistral para diseñar materiales desde cero, lo que lo convierte en una piedra angular de la fabricación moderna en electrónica, óptica y más allá.

Tabla de resumen:

| Paso clave del proceso CVD | Descripción |

|---|---|

| 1. Introducción de precursores | Se introducen en la cámara gases volátiles que contienen los átomos de la película. |

| 2. Transporte al sustrato | Los precursores viajan por convección y difusión hasta la superficie calentada. |

| 3. Reacción química | El calor descompone los gases, lo que desencadena la reacción de deposición. |

| 4. Deposición y crecimiento | El material sólido se adsorbe y construye la película capa por capa. |

| 5. Eliminación de subproductos | Los residuos gaseosos se desorben eficientemente y se purgan del sistema. |

| Variables de control críticas | Temperatura, presión, flujo y composición del gas |

¿Listo para diseñar sus materiales avanzados con precisión?

Ya sea que su objetivo sea la máxima pureza de la película, la deposición de alta velocidad o el recubrimiento uniforme de estructuras 3D complejas, el reactor CVD adecuado es fundamental para su éxito.

KINTEK se especializa en ofrecer soluciones CVD personalizadas que se adaptan con precisión a sus desafíos únicos de I+D y producción. Aprovechando nuestras excepcionales capacidades internas de I+D y fabricación, ofrecemos:

- Sistemas avanzados de CVD y PECVD diseñados para un rendimiento y una fiabilidad superiores.

- Personalización profunda para satisfacer sus parámetros de proceso específicos, materiales de sustrato y requisitos de rendimiento.

- Soporte experto para garantizar una integración óptima del sistema y el desarrollo del proceso.

Construyamos juntos su proceso de película delgada ideal. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un reactor CVD de KINTEK puede acelerar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas