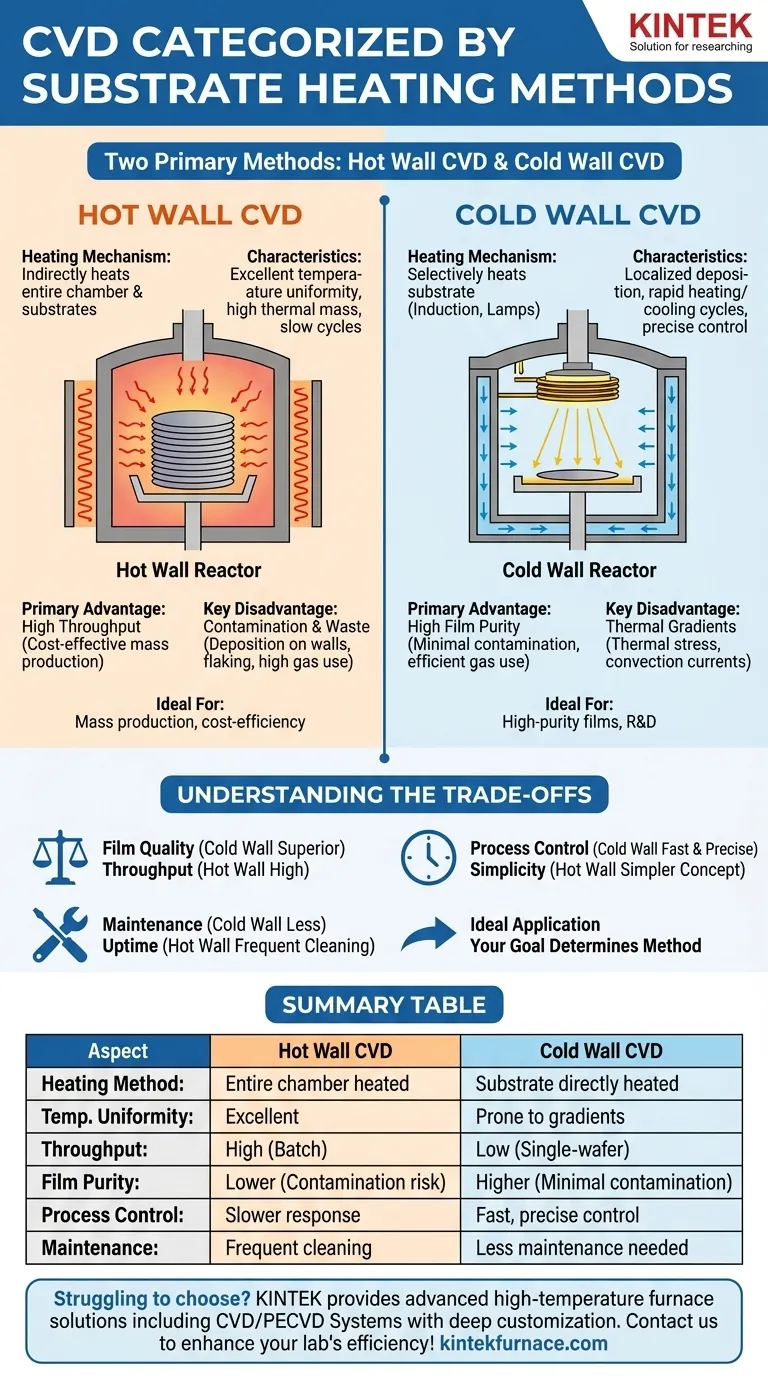

En la deposición química de vapor (CVD), el proceso se clasifica ampliamente según cómo se calienta el sustrato. Los dos métodos principales son la CVD de Pared Caliente, donde se calienta toda la cámara de reacción, y la CVD de Pared Fría, donde solo el sustrato se calienta directa y selectivamente mientras las paredes de la cámara permanecen frías. Esta elección fundamental de diseño determina el rendimiento, las aplicaciones y las limitaciones del sistema.

La distinción entre CVD de Pared Caliente y Pared Fría es una compensación de ingeniería crítica. Los sistemas de Pared Caliente están construidos para el procesamiento por lotes de alto rendimiento y la uniformidad de la temperatura, mientras que los sistemas de Pared Fría están diseñados para la deposición de alta pureza de una sola oblea con un control preciso del proceso.

El reactor de CVD de pared caliente: énfasis en la uniformidad

En un reactor de Pared Caliente, toda la cámara de proceso se coloca dentro de un horno, típicamente un horno resistivo o de tubo. Este diseño calienta las paredes de la cámara y los sustratos simultáneamente a una temperatura uniforme.

El mecanismo de calentamiento

Los sustratos se calientan indirectamente. El calor del horno externo irradia desde las paredes calientes de la cámara hacia los sustratos. Esto crea un ambiente con un gradiente térmico muy bajo en toda la zona de reacción.

Características del proceso

Los sistemas de Pared Caliente se definen por su excelente uniformidad de temperatura, lo que permite el procesamiento simultáneo de muchos sustratos (obleas) en un solo lote. Sin embargo, tienen una gran masa térmica, lo que significa que se calientan y enfrían muy lentamente.

Ventaja principal: alto rendimiento

La capacidad de procesar un gran lote de obleas a la vez hace que la CVD de Pared Caliente sea excepcionalmente rentable para la producción en masa. Este alto rendimiento es su beneficio definitorio, lo que la convierte en una herramienta fundamental para aplicaciones donde el volumen es primordial.

Desventaja clave: contaminación y residuos

Debido a que toda la cámara está caliente, la deposición ocurre en las paredes de la cámara al igual que en los sustratos. Con el tiempo, esta película no deseada se desprende, creando partículas que pueden contaminar las obleas. Esto también desperdicia costosos gases precursores y requiere ciclos de mantenimiento frecuentes y que consumen mucho tiempo.

El reactor de CVD de pared fría: enfoque en la pureza

En un reactor de Pared Fría, el calentamiento se dirige directamente al sustrato o al soporte del sustrato (susceptor). Las paredes de la cámara se mantienen a temperatura ambiente o cerca de ella, a menudo con refrigeración por agua activa.

El mecanismo de calentamiento

El calentamiento se logra selectivamente utilizando métodos como el calentamiento por inducción de un susceptor de grafito o lámparas de alta intensidad que inciden a través de una ventana de cuarzo sobre el sustrato. Esto crea una gran diferencia de temperatura entre el sustrato caliente y las paredes frías de la cámara.

Características del proceso

La deposición está altamente localizada en la superficie caliente del sustrato. Esto permite ciclos rápidos de calentamiento y enfriamiento, lo que brinda a los ingenieros un control preciso sobre el proceso. Este método se usa típicamente para el procesamiento de una sola oblea.

Ventaja principal: alta pureza de la película

Dado que la deposición no ocurre en las paredes frías de la cámara, el riesgo de contaminación por partículas debido al desprendimiento se elimina virtualmente. Esto da como resultado películas de mayor pureza y un uso más eficiente de los gases precursores. Esto es fundamental para fabricar dispositivos semiconductores de alto rendimiento.

Desventaja clave: gradientes térmicos

El fuerte gradiente de temperatura entre el sustrato y las paredes de la cámara puede inducir estrés térmico en el sustrato. También puede crear complejas corrientes de convección en fase gaseosa sobre el sustrato, lo que puede afectar la uniformidad de la película si no se gestiona adecuadamente.

Comprendiendo las compensaciones: pared caliente vs. pared fría

La elección entre estos dos métodos implica un conjunto claro de compromisos de ingeniería que impactan directamente en el producto final y la economía del proceso.

Calidad de la película vs. rendimiento

Los reactores de Pared Fría producen películas de alta pureza superiores adecuadas para microelectrónica avanzada. Los reactores de Pared Caliente ofrecen un alto rendimiento para aplicaciones donde la contaminación por partículas menores es tolerable, como algunas células solares o recubrimientos protectores.

Control del proceso vs. simplicidad

Los sistemas de Pared Fría ofrecen un control rápido y preciso sobre la temperatura, lo que permite cambios rápidos en el proceso y el crecimiento de materiales avanzados. Los sistemas de Pared Caliente son más simples en concepto, pero su gran inercia térmica los hace lentos para responder e inadecuados para la creación rápida de prototipos.

Mantenimiento y tiempo de actividad

Los reactores de Pared Fría requieren mucha menos limpieza, lo que conduce a un mayor tiempo de actividad del equipo. Los reactores de Pared Caliente exigen una limpieza frecuente e intensiva para eliminar los depósitos de las paredes, lo que se traduce en más tiempo de inactividad y mayores costos operativos.

Tomando la decisión correcta para su aplicación

Sus objetivos de aplicación específicos determinarán qué método de calentamiento es el apropiado.

- Si su enfoque principal es la producción en masa y la eficiencia de costos: un reactor de Pared Caliente es la opción lógica por su incomparable capacidad de procesamiento por lotes.

- Si su enfoque principal son las películas de alta pureza para dispositivos avanzados: un reactor de Pared Fría es la opción definitiva para minimizar la contaminación y lograr una calidad de material superior.

- Si su enfoque principal es la investigación y el desarrollo (I+D): el ciclo rápido y la flexibilidad del proceso de un sistema de Pared Fría lo hacen ideal para experimentar con nuevos materiales y parámetros de deposición.

En última instancia, comprender el mecanismo de calentamiento es clave para seleccionar un sistema de CVD que se alinee con sus objetivos específicos de calidad de película, rendimiento y costo.

Tabla resumen:

| Aspecto | CVD de Pared Caliente | CVD de Pared Fría |

|---|---|---|

| Método de Calentamiento | Toda la cámara calentada mediante horno | Sustrato calentado directamente (p. ej., inducción, lámparas) |

| Uniformidad de Temperatura | Excelente | Propenso a gradientes térmicos |

| Rendimiento | Alto (procesamiento por lotes) | Bajo (procesamiento de una sola oblea) |

| Pureza de la Película | Menor (riesgo de contaminación) | Mayor (contaminación mínima) |

| Control del Proceso | Respuesta más lenta | Control rápido y preciso |

| Mantenimiento | Requiere limpieza frecuente | Menos mantenimiento necesario |

| Ideal Para | Producción en masa, eficiencia de costos | Películas de alta pureza, I+D |

¿Le cuesta elegir el sistema de CVD adecuado para las necesidades únicas de su laboratorio? En KINTEK, nos especializamos en proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus requisitos específicos. Aprovechando nuestra excepcional capacidad de I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas de CVD/PECVD. Nuestra sólida experiencia en personalización profunda garantiza que podamos diseñar una solución que se ajuste precisamente a sus objetivos experimentales, ya sea que priorice el alto rendimiento con sistemas de Pared Caliente o la alta pureza con configuraciones de Pared Fría. No permita que las limitaciones de los equipos frenen su investigación o producción; contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y lograr resultados superiores.

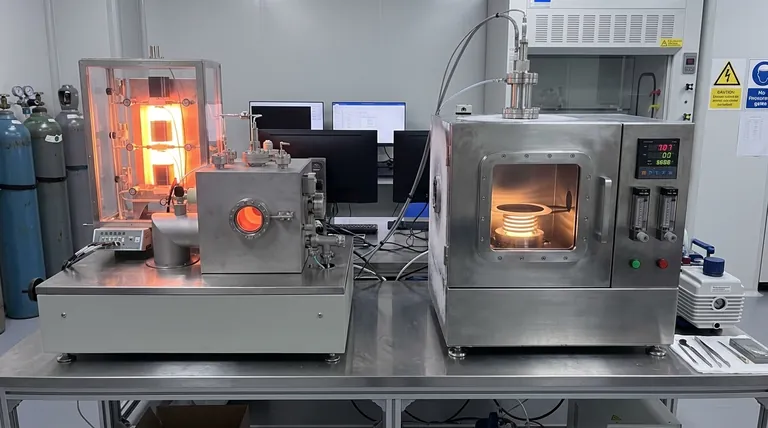

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Por qué utilizar PECVD para capas de aislamiento de chips integrados monolíticos? Proteja su presupuesto térmico con SiO2 de alta calidad

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso

- ¿Por qué se requiere un sistema PECVD de alta precisión en ACSM? Habilita la fabricación aditiva a escala atómica a baja temperatura

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica

- ¿Cómo contribuye un sistema PECVD a las capas de (n)poli-Si? Explicación del dopaje in situ de alto rendimiento