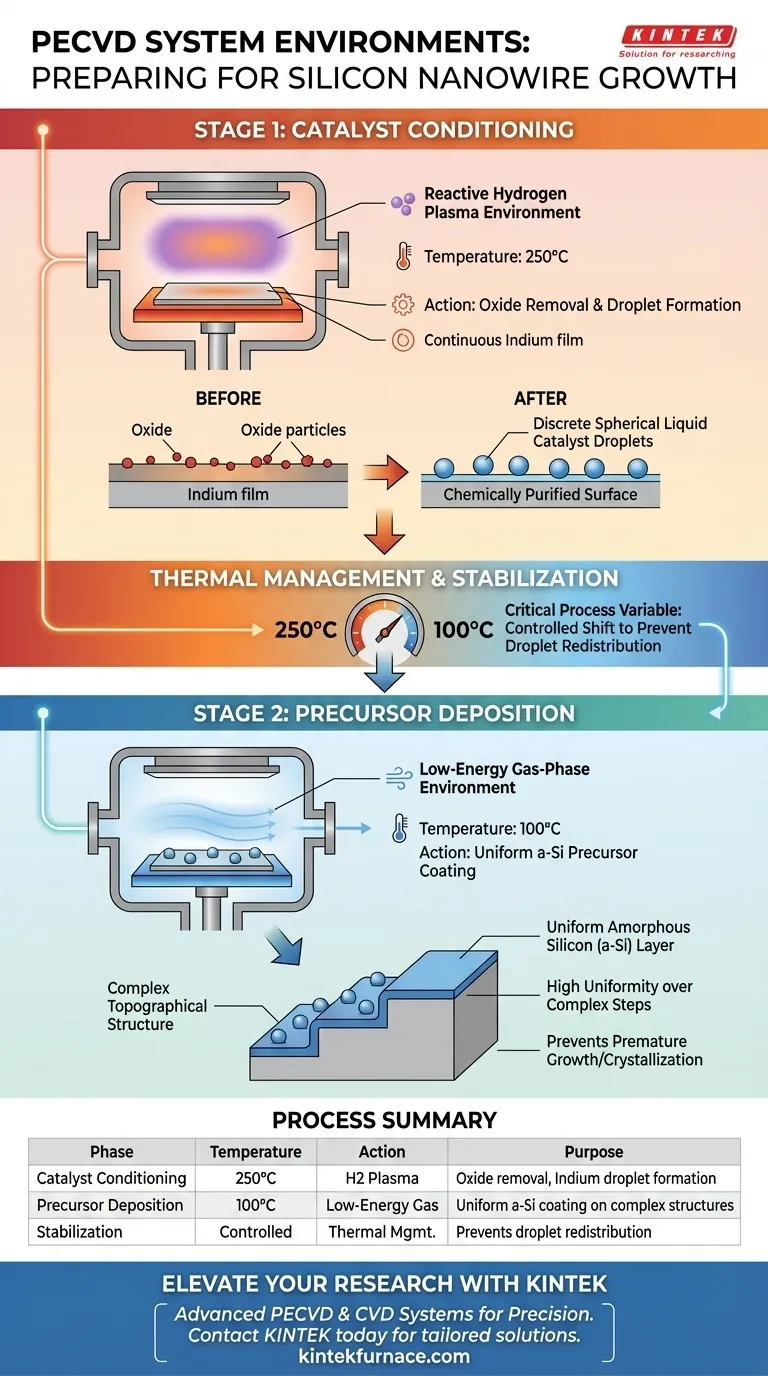

Antes del crecimiento de los nanocables de silicio, un sistema de Deposición Química de Vapor Mejorada por Plasma (PECVD) establece dos entornos físicos y químicos distintos: un entorno de plasma de hidrógeno reactivo a 250 °C para el acondicionamiento del catalizador y un entorno de fase gaseosa de baja energía a 100 °C para la deposición uniforme del precursor. Estas etapas son críticas para transformar las películas metálicas en catalizadores activos y garantizar que el material fuente de silicio esté correctamente posicionado para el crecimiento.

El sistema PECVD prepara el sustrato combinando energía térmica con interacciones de plasma para dar forma física a las gotas catalizadoras y purificar químicamente las superficies, al tiempo que proporciona por separado un entorno de baja temperatura para un recubrimiento de material preciso.

Acondicionamiento de la Interfaz del Catalizador

El Entorno de Plasma de Hidrógeno

Para preparar el sustrato para el crecimiento, el sistema PECVD inicia una fase de alta temperatura a 250 °C.

En este entorno, el sistema introduce un tratamiento de plasma de hidrógeno. Este entorno químico es altamente reactivo y se dirige específicamente a la superficie de las películas de indio depositadas.

Eliminación de Óxidos y Formación de Gotas

El impacto físico de este entorno es transformador. La combinación de energía térmica e interacción de plasma hace que la película continua de indio se rompa.

Esto transforma la película en gotas catalizadoras líquidas esféricas discretas, que sirven como semillas para el crecimiento de los nanocables. Simultáneamente, el plasma de hidrógeno reacciona químicamente con la superficie para eliminar óxidos, asegurando una interfaz pura entre el catalizador y el sustrato.

Establecimiento de la Capa Precursora

Entorno de Fase Gaseosa de Baja Energía

Una vez preparado el catalizador, el sistema PECVD cambia a un perfil térmico significativamente más bajo de 100 °C.

Este entorno está diseñado para la deposición in-situ del material de crecimiento. Específicamente, facilita la deposición de capas precursoras de silicio amorfo (a-Si) sin desencadenar un crecimiento o cristalización prematuros.

Uniformidad en Topografía Compleja

La característica física clave de este entorno de 100 °C es su alta uniformidad.

Debido a que el entorno de fase gaseosa es de baja energía, permite que el material precursor se asiente de manera uniforme. Esto asegura que la capa de a-Si recubra eficazmente estructuras topográficas complejas en forma de escalones, previniendo efectos de sombreado o distribución desigual del material fuente.

Comprensión de las Compensaciones del Proceso

Consideraciones de Gestión Térmica

La transición entre estos dos entornos representa una variable crítica del proceso.

Debe gestionar cuidadosamente el cambio del tratamiento del catalizador a 250 °C al de la deposición del precursor a 100 °C. No estabilizar la temperatura en el punto de ajuste más bajo podría alterar la viscosidad o la distribución de las gotas de indio líquido antes de aplicar la capa de silicio.

Energía Superficial frente a Tasa de Deposición

El entorno de baja energía a 100 °C prioriza la uniformidad sobre la velocidad de deposición.

Si bien esto garantiza una excelente cobertura en escalones complejos, requiere un control preciso del flujo de gas para mantener la naturaleza amorfa del silicio. Energías más altas en esta etapa podrían desencadenar inadvertidamente la cristalización en la capa de a-Si, interrumpiendo el mecanismo de crecimiento de nanocables previsto posteriormente.

Tomar la Decisión Correcta para su Objetivo

Para optimizar el crecimiento de sus nanocables de silicio, alinee los parámetros de su proceso con sus requisitos estructurales específicos:

- Si su enfoque principal es la Actividad del Catalizador: Priorice el paso de plasma de hidrógeno a 250 °C para garantizar la eliminación completa de óxidos y la formación de gotas de indio perfectamente esféricas.

- Si su enfoque principal es la Cobertura de Geometría Compleja: Confíe en el entorno de baja energía a 100 °C para lograr un recubrimiento uniforme de a-Si sobre estructuras en forma de escalones sin huecos.

El éxito en este proceso depende de la separación distinta y el control preciso de estos dos entornos preparatorios.

Tabla Resumen:

| Fase del Entorno | Temperatura | Acción Química/Física | Propósito Principal |

|---|---|---|---|

| Acondicionamiento del Catalizador | 250°C | Tratamiento de Plasma de Hidrógeno | Eliminación de óxidos y formación de gotas de catalizador de indio |

| Deposición del Precursor | 100°C | Fase Gaseosa de Baja Energía | Recubrimiento uniforme de silicio amorfo (a-Si) en estructuras complejas |

| Estabilización | Controlada | Gestión Térmica | Evita la redistribución de gotas y la cristalización prematura |

Eleve su Investigación en Nanotecnología con KINTEK

La precisión es primordial en el crecimiento de nanocables de silicio. Ya sea que esté acondicionando catalizadores o depositando capas precursoras uniformes, los sistemas PECVD y CVD avanzados de KINTEK proporcionan la estabilidad térmica y el control de plasma necesarios para sus estructuras topográficas más complejas.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos hornos de laboratorio personalizables de alta temperatura —incluyendo sistemas de Mufla, Tubo, Rotatorio y de Vacío— diseñados para satisfacer las necesidades únicas de la ciencia de materiales de vanguardia.

¿Listo para optimizar su proceso de deposición? Contacte a KINTEK hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de crecimiento de su laboratorio.

Guía Visual

Referencias

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de la deposición química de vapor asistida por plasma (PECVD) en comparación con otros métodos de deposición? Desbloqueando la deposición de películas de alta calidad a baja temperatura

- ¿Por qué el PECVD se considera transformador en la deposición de películas delgadas? Desbloquee Soluciones de Películas de Alta Calidad a Baja Temperatura

- ¿Cuáles son las limitaciones del PECVD en comparación con el CVD? Compensaciones clave en la calidad y el rendimiento de la película

- ¿Qué es la tecnología de Deposición Química de Vapor Asistida por Plasma (PECVD)? Desbloqueando la Deposición de Películas Delgadas a Baja Temperatura

- ¿Cómo contribuye la PECVD al rendimiento de los sistemas de vehículos de nueva energía? Mejora la fiabilidad y la seguridad

- ¿Cuáles son las aplicaciones de PECVD en línea en la pasivación de células solares? Maximice la eficiencia con capas delgadas de precisión

- ¿Cuáles son las limitaciones de la PECVD? Superar los desafíos de control de procesos y costes

- ¿Qué tipos de recubrimientos se aplican usando PECVD en ingeniería mecánica? Mejorar la resistencia al desgaste y la corrosión