En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso de fabricación sofisticado que se utiliza para depositar películas delgadas de alta calidad sobre una superficie. Es una variación de la Deposición Química de Vapor (CVD) que utiliza plasma de forma única para iniciar reacciones químicas. Esta diferencia fundamental permite que el proceso funcione a temperaturas mucho más bajas que la CVD tradicional, lo que lo hace indispensable para la electrónica moderna y la ciencia de los materiales.

La ventaja central de la PECVD es su capacidad para reemplazar el calor alto con energía de plasma. Esto permite la creación de películas delgadas duraderas y de alto rendimiento en materiales sensibles a la temperatura que se dañarían o destruirían por los métodos convencionales de deposición a alta temperatura.

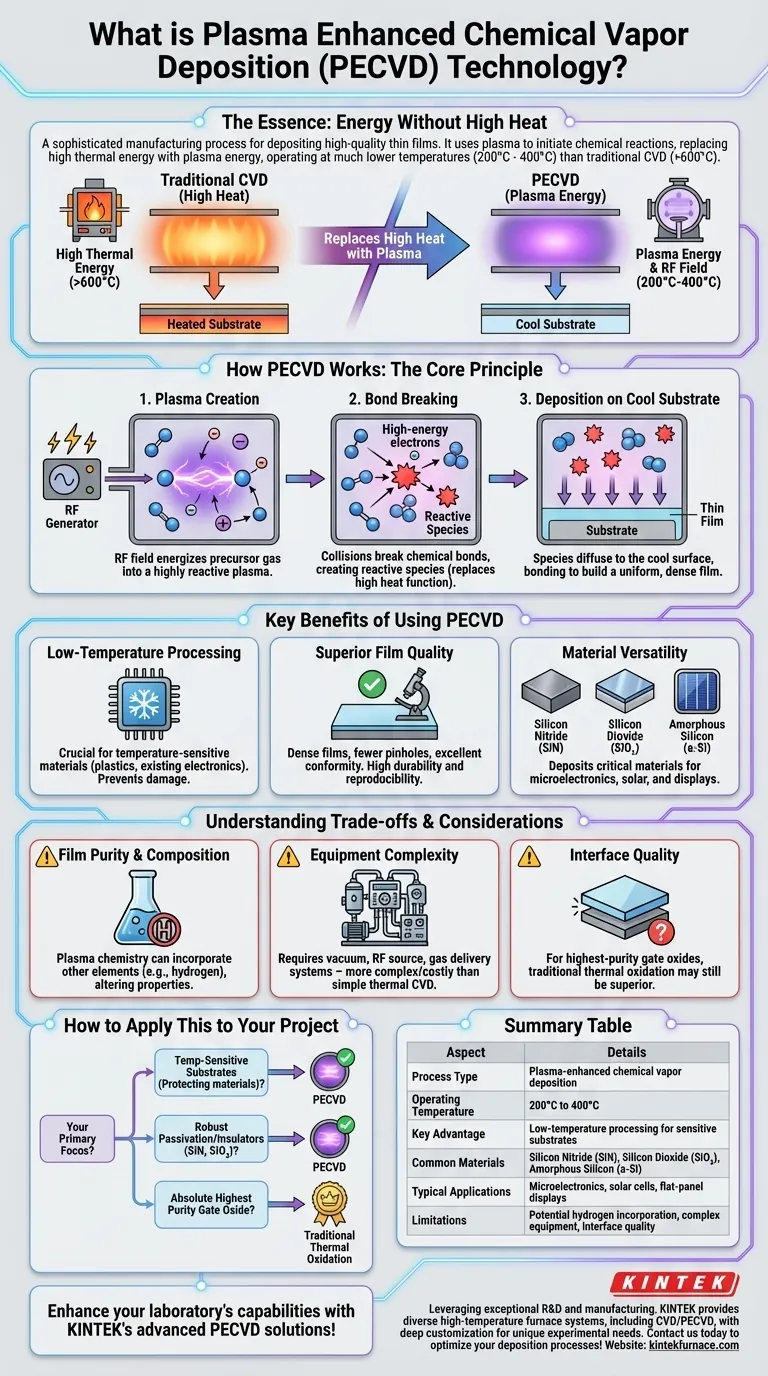

El Principio Central: Cómo Funciona la PECVD

Para comprender la PECVD, es útil considerar primero las limitaciones de su predecesora, la CVD térmica tradicional.

La Limitación de la CVD Tradicional

La Deposición Química de Vapor tradicional es como un horno convencional. Depende puramente de la alta energía térmica (a menudo >600°C) para descomponer los gases precursores y depositar una película sólida sobre un sustrato calentado.

Aunque es eficaz, este calor intenso lo hace inadecuado para sustratos que ya han sido procesados o que son inherentemente sensibles a la temperatura, como plásticos o ciertos componentes electrónicos.

La Ventaja del Plasma: Energía Sin Calor

La PECVD elude la necesidad de calor extremo introduciendo una fuente de energía: el plasma. Un plasma es un estado de la materia, un gas ionizado que contiene una mezcla de iones, electrones y partículas neutras.

Dentro de la cámara de PECVD, un campo eléctrico (típicamente de Radiofrecuencia, o RF) energiza un gas, convirtiéndolo en un plasma. Los electrones altamente energéticos dentro de este plasma colisionan con las moléculas del gas precursor.

Estas colisiones tienen suficiente energía para romper los enlaces químicos de los gases precursores, creando especies altamente reactivas. Este es el paso clave que realiza el calor alto en la CVD tradicional.

El Proceso de Deposición

Una vez que estas especies reactivas se crean en el plasma, se difunden hacia el sustrato, relativamente frío.

Al llegar a la superficie, reaccionan y se unen, formando gradualmente una película delgada sólida, uniforme y densa. Todo el proceso puede ocurrir a temperaturas mucho más bajas, típicamente entre 200°C y 400°C.

Beneficios Clave de Usar PECVD

El mecanismo único de la PECVD proporciona varias ventajas distintas que la han convertido en una tecnología fundamental en múltiples industrias.

Procesamiento a Baja Temperatura

Este es el beneficio principal. La capacidad de depositar películas a bajas temperaturas permite la fabricación de dispositivos complejos y multicapa sin dañar las capas depositadas previamente ni el sustrato subyacente.

Calidad de Película Superior

Las películas de PECVD son conocidas por ser muy densas, con menos orificios y una excelente conformidad superficial. Esto da como resultado una mayor durabilidad y un mejor rendimiento como capas protectoras o aislantes. Es un proceso confiable y altamente reproducible.

Versatilidad de Materiales

El proceso se utiliza para depositar una amplia gama de materiales críticos. Los ejemplos comunes incluyen:

- Nitruro de Silicio (SiN): Utilizado como capa de pasivación final en microchips para proteger contra la humedad y la contaminación.

- Dióxido de Silicio (SiO₂): Utilizado como aislante entre capas metálicas en circuitos integrados.

- Silicio Amorfo (a-Si): Un material clave utilizado en la fabricación de células solares de película delgada y pantallas de panel plano.

Comprender las Compensaciones y Consideraciones

Aunque es potente, la PECVD no es una solución universal. Comprender sus limitaciones es crucial para tomar decisiones de ingeniería informadas.

Pureza y Composición de la Película

La química compleja dentro del plasma a veces puede provocar la incorporación de otros elementos, como el hidrógeno, en la película depositada. Esto puede alterar las propiedades eléctricas u ópticas de la película, lo que podría no ser deseable para ciertas aplicaciones de alta pureza.

Complejidad del Equipo

Un sistema PECVD requiere una cámara de vacío, un sistema de suministro de gas y una fuente de alimentación de RF para generar el plasma. Esto hace que el equipo sea más complejo y costoso que algunas configuraciones de CVD térmica más simples.

Calidad de la Interfaz

Para las aplicaciones más exigentes, como el óxido de puerta en un transistor, una película cultivada con oxidación térmica a alta temperatura a menudo crea una interfaz eléctrica de mayor calidad con el sustrato de silicio que una película depositada por PECVD.

Cómo Aplicarlo a Su Proyecto

Su elección de tecnología de deposición depende totalmente de las limitaciones y el resultado deseado de su proyecto.

- Si su enfoque principal es la deposición en sustratos sensibles a la temperatura: La PECVD es la opción definitiva debido a su operación a baja temperatura, que protege los materiales y componentes subyacentes.

- Si su enfoque principal es crear capas de pasivación robustas o aislantes dieléctricos: La PECVD proporciona un método confiable y estándar de la industria para depositar películas de alta densidad como nitruro de silicio y dióxido de silicio.

- Si su enfoque principal es lograr la más alta pureza absoluta para un óxido de puerta: La oxidación térmica a alta temperatura tradicional sobre una oblea de silicio sigue siendo el estándar de oro para esa aplicación específica.

Al comprender la interacción entre la energía del plasma y el presupuesto térmico, puede aprovechar estratégicamente la PECVD para lograr películas delgadas de alto rendimiento donde otros métodos fallarían.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Tipo de Proceso | Deposición química de vapor asistida por plasma |

| Temperatura de Operación | 200°C a 400°C |

| Ventaja Clave | Procesamiento a baja temperatura para sustratos sensibles |

| Materiales Comunes Depositados | Nitruro de Silicio (SiN), Dióxido de Silicio (SiO₂), Silicio Amorfo (a-Si) |

| Aplicaciones Típicas | Microelectrónica, células solares, pantallas de panel plano |

| Limitaciones | Posible incorporación de hidrógeno, complejidad del equipo, preocupaciones sobre la calidad de la interfaz |

¡Mejore las capacidades de su laboratorio con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotatorios y de Vacío y Atmósfera. Nuestra profunda personalización garantiza una alineación precisa con sus necesidades experimentales únicas, entregando películas delgadas duraderas para la electrónica y la ciencia de los materiales. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de deposición y aumentar el rendimiento!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad