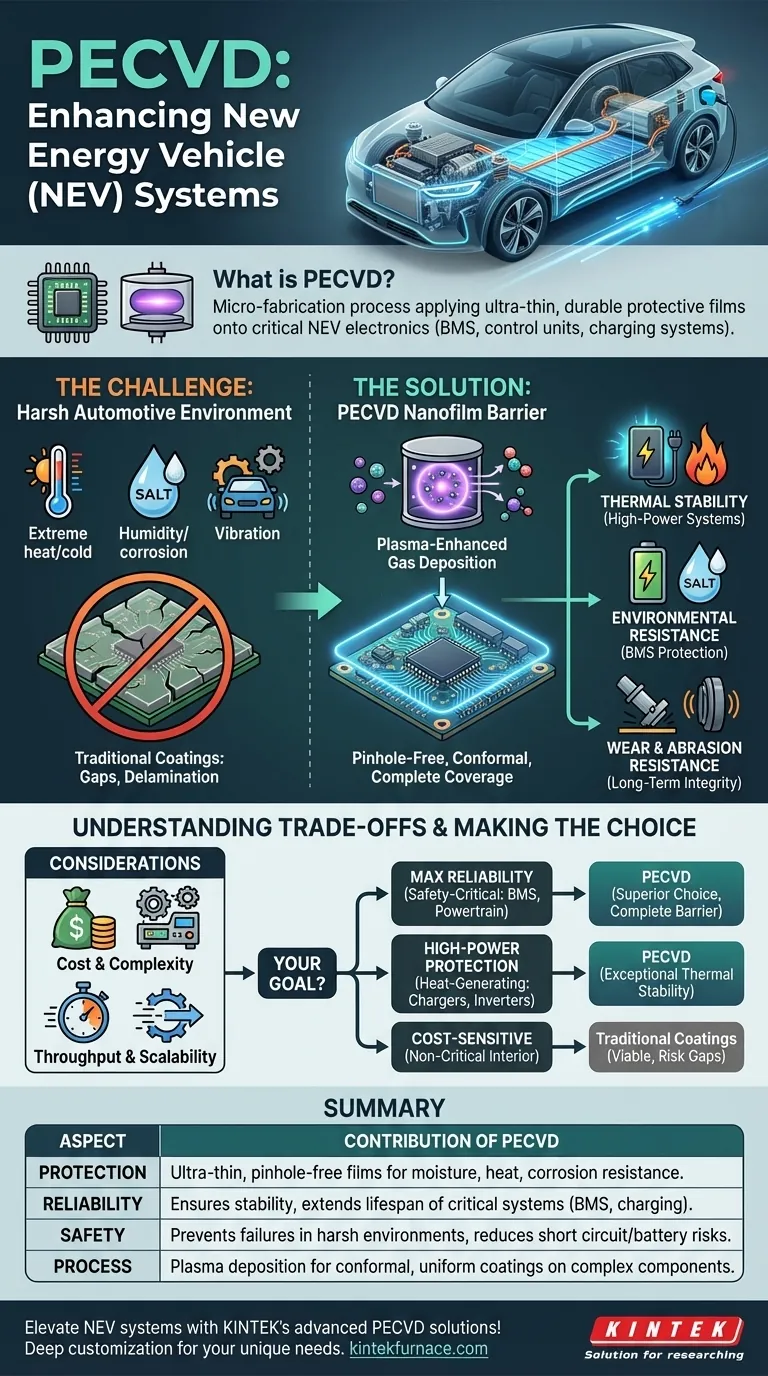

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso de microfabricación utilizado para aplicar una película protectora ultrafina y altamente duradera sobre componentes electrónicos críticos en vehículos de nueva energía. Esta nanofilm actúa como un escudo para sistemas como el Sistema de Gestión de Baterías (BMS), las unidades de control central y la electrónica de carga de alta potencia. Al proporcionar una protección robusta contra el calor, la humedad y el desgaste, la PECVD mejora directamente la estabilidad operativa, la seguridad y la vida útil de todo el vehículo.

El desafío central para la electrónica de los vehículos de nueva energía es sobrevivir a un entorno operativo hostil de temperaturas extremas, humedad y vibración. La PECVD proporciona una solución excepcionalmente efectiva al crear una barrera protectora completa y sin poros a nivel microscópico, asegurando la fiabilidad de los sistemas más sensibles del vehículo donde los recubrimientos tradicionales a menudo fallan.

El Desafío: Proteger el Sistema Nervioso Electrónico de un Vehículo

La electrónica de un vehículo de nueva energía (VNE) es fundamentalmente diferente de la electrónica de consumo. Son componentes críticos para la seguridad que deben funcionar impecablemente durante años bajo condiciones excepcionalmente exigentes.

El Entorno Automotriz Hostil

Las placas de circuito electrónico de un vehículo están constantemente expuestas a rápidos cambios de temperatura, desde el frío helado hasta el calor intenso generado por las baterías y los sistemas de carga de alta potencia. También deben resistir la humedad, la sal de la carretera y la vibración constante.

Limitaciones de los Recubrimientos Tradicionales

Los métodos de protección convencionales, como los recubrimientos conformados rociados o el encapsulado epóxico (potting), pueden ser efectivos, pero tienen debilidades inherentes. Pueden ser gruesos, añadir peso, sufrir una cobertura incompleta en topografías complejas de placas de circuito y pueden despegarse con el tiempo, creando puntos de fallo.

La Necesidad de Protección a Escala Micro

A medida que los componentes electrónicos se vuelven más pequeños, más densamente empaquetados y más complejos, la necesidad de una capa protectora precisa, delgada y perfectamente uniforme se vuelve primordial. Un defecto microscópico en la barrera protectora de un BMS, por ejemplo, podría provocar un fallo catastrófico de la batería.

Cómo la PECVD Proporciona una Protección Superior

La PECVD no es simplemente un recubrimiento; es un proceso de deposición que construye una película protectora capa molecular a capa molecular. Esto permite un control y rendimiento inigualables.

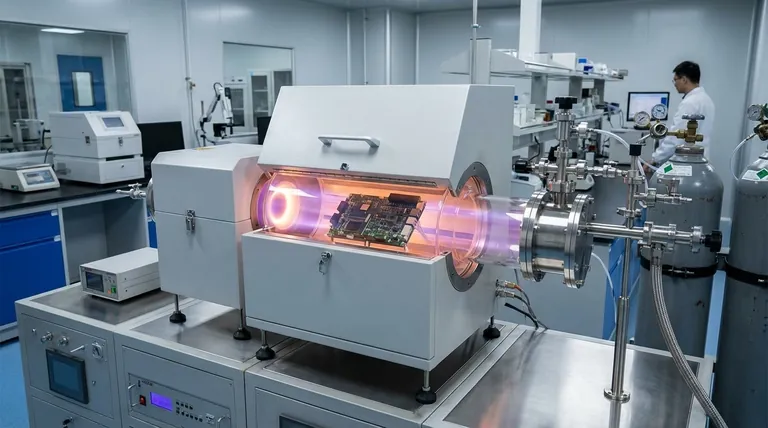

Creación de la Barrera de Nanofilm

En una cámara de vacío, se introducen gases específicos y se energizan en un plasma. Este gas reactivo luego se descompone y se deposita sobre los componentes electrónicos como una película de polímero excepcionalmente delgada, densa y uniforme. Este recubrimiento conformado replica perfectamente la superficie incluso de los circuitos más intrincados, sin dejar huecos ni puntos débiles.

Estabilidad Térmica para Sistemas de Alta Potencia

Los componentes en los sistemas de carga de refuerzo (boost) y los inversores de potencia generan un calor significativo. Las películas de PECVD ofrecen una estabilidad térmica excepcional, evitando la ruptura de la barrera protectora y asegurando que la electrónica funcione de manera fiable bajo altas cargas térmicas.

Resistencia Ambiental y a la Corrosión

La nanofilm creada por PECVD es una poderosa barrera contra la humedad y agentes corrosivos como la sal. Esto es especialmente crítico para el Sistema de Gestión de Baterías (BMS), donde incluso un cortocircuito menor causado por la entrada de humedad podría comprometer la salud de la batería y la seguridad del vehículo.

Resistencia al Desgaste y la Abrasión

La película depositada es altamente duradera y resistente al desgaste, protegiendo los componentes sensibles y las uniones de soldadura del daño causado por las microvibraciones constantes inherentes a un vehículo en movimiento. Esto mejora la integridad mecánica a largo plazo del conjunto electrónico.

Comprender las Compensaciones

Si bien es muy efectiva, la PECVD es un proceso especializado con consideraciones específicas. La objetividad requiere reconocer su lugar entre otras tecnologías.

Complejidad y Costo del Proceso

La PECVD es una tecnología de deposición en vacío que requiere una inversión de capital significativa en equipos y experiencia. En comparación con los procesos simples de rociado atmosférico o recubrimiento por inmersión, es más compleja y generalmente tiene un costo inicial más alto.

Rendimiento y Escalabilidad

El procesamiento por lotes en una cámara de vacío puede tener un rendimiento menor que los métodos de recubrimiento continuos en línea. Para la electrónica de muy alto volumen y bajo costo, este puede ser un factor limitante.

Selección de Materiales

La elección del gas precursor y los parámetros del proceso es crítica. Estos deben seleccionarse cuidadosamente para asegurar que la película resultante tenga las propiedades protectoras deseadas sin impactar o dañar negativamente los componentes electrónicos subyacentes.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la estrategia de protección adecuada depende completamente de los requisitos de la aplicación específica en cuanto a fiabilidad, costo y rendimiento.

- Si su enfoque principal es la máxima fiabilidad para sistemas críticos de seguridad (como un BMS o controlador de tren motriz): La PECVD es la opción superior por su barrera conformada completa y sin poros.

- Si su enfoque principal es proteger la electrónica generadora de calor y alta potencia (como cargadores e inversores): La estabilidad térmica excepcional y la resistencia a la humedad de las películas de PECVD son esenciales para garantizar el rendimiento a largo plazo.

- Si su enfoque principal es la protección sensible al costo para la electrónica interior no crítica: Los recubrimientos en aerosol tradicionales pueden ser una alternativa viable, pero debe aceptar el riesgo de posibles huecos en la cobertura.

Al comprender la PECVD como una herramienta para la ingeniería de fiabilidad a nivel microscópico, puede tomar una decisión informada para mejorar fundamentalmente la seguridad y la longevidad de sus sistemas de vehículos de nueva energía.

Tabla Resumen:

| Aspecto | Contribución de la PECVD |

|---|---|

| Protección | Crea películas ultrafinas y sin poros para resistencia a la humedad, el calor y la corrosión. |

| Fiabilidad | Asegura la estabilidad operativa y extiende la vida útil de sistemas críticos como BMS y electrónica de carga. |

| Seguridad | Previene fallos en entornos hostiles, reduciendo los riesgos de cortocircuitos y problemas de batería. |

| Proceso | Utiliza deposición de plasma para recubrimientos conformados y uniformes en componentes complejos. |

¡Mejore sus sistemas de vehículos de nueva energía con las soluciones avanzadas de PECVD de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura y sistemas CVD/PECVD adaptados para diversos laboratorios. Nuestras amplias capacidades de personalización garantizan una protección precisa para sus necesidades experimentales únicas, mejorando la fiabilidad y la seguridad. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus proyectos!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada