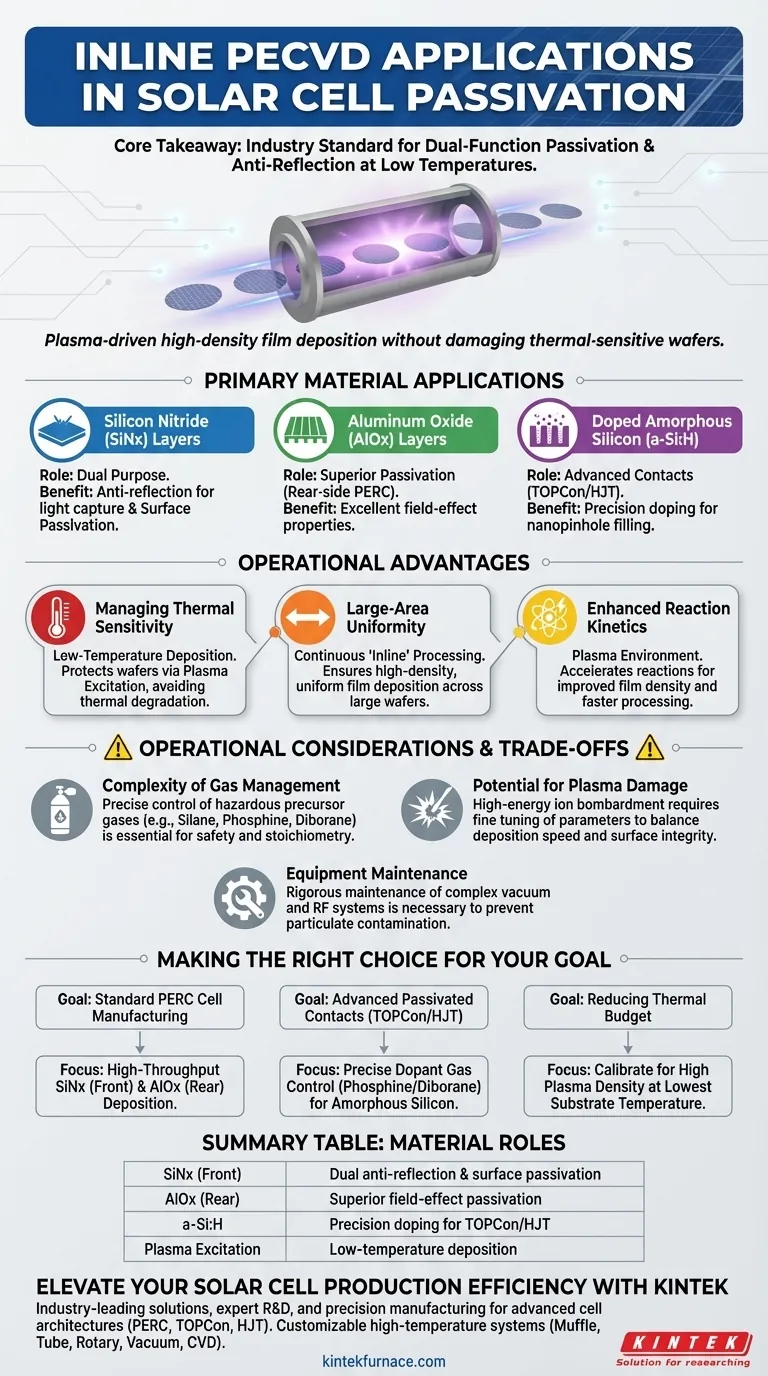

Los equipos de deposición química en fase vapor asistida por plasma (PECVD) en línea se utilizan principalmente en la fabricación de energía solar para depositar capas críticas de película delgada que pasivan la superficie del silicio y minimizan el reflejo de la luz. Específicamente, este equipo aplica capas de nitruro de silicio (SiNx) y óxido de aluminio (AlOx), así como silicio amorfo dopado (a-Si:H) para estructuras de contacto avanzadas, garantizando alta eficiencia a escalas de producción masiva.

Conclusión principal PECVD en línea es el estándar de la industria para aplicar capas multifuncionales que protegen simultáneamente la célula solar eléctrica (pasivación) y ópticamente (antirreflectante). Su capacidad para impulsar reacciones químicas a través del plasma en lugar del calor térmico permite la deposición de películas de alta densidad sin dañar las obleas de silicio sensibles a la temperatura.

Aplicaciones de materiales primarios en pasivación

La función principal de PECVD en línea en la producción solar es la deposición de materiales específicos que reducen la recombinación de electrones en la superficie del silicio.

Capas de nitruro de silicio (SiNx)

Esta es la aplicación más común en la industria. SiNx tiene un doble propósito: actúa como un recubrimiento antirreflectante para capturar más luz y proporciona una excelente pasivación de la superficie para retener la carga eléctrica.

Capas de óxido de aluminio (AlOx)

PECVD en línea también se utiliza para depositar óxido de aluminio. Este material proporciona una pasivación superior, especialmente para el lado posterior de las células solares modernas (como las células PERC), debido a sus propiedades de pasivación por efecto de campo.

Silicio amorfo dopado (a-Si:H)

Para arquitecturas de células avanzadas, los sistemas PECVD depositan silicio amorfo dopado sobre capas dieléctricas. Al controlar gases como fosfina o diborano, el sistema garantiza que el material llene plantillas de nanoporos, creando contactos pasivados efectivos.

Ventajas operativas de PECVD en línea

Comprender por qué se utiliza este equipo específico sobre otros métodos de deposición revela la "necesidad profunda" de eficiencia y calidad en la fabricación de energía solar.

Gestión de la sensibilidad térmica

La deposición química en fase vapor (CVD) estándar a menudo requiere altas temperaturas que pueden degradar las obleas solares. PECVD utiliza la excitación por plasma para iniciar reacciones químicas, lo que permite la deposición de películas de alta calidad a temperaturas significativamente más bajas.

Uniformidad de área grande

El aspecto "en línea" del equipo permite el procesamiento continuo de grandes áreas de superficie. Este sistema logra una deposición de película delgada de alta densidad que es uniforme en toda la oblea, lo cual es fundamental para mantener una salida de potencia de módulo constante.

Cinética de reacción mejorada

El entorno de plasma crea electrones, iones y radicales neutros esenciales. Esto acelera la cinética de reacción, lo que conduce a una mejor densidad de película y tiempos de procesamiento más rápidos en comparación con los métodos sin plasma.

Consideraciones operativas y compensaciones

Si bien PECVD en línea es muy eficaz, introduce complejidades específicas que los fabricantes deben gestionar.

Complejidad de la gestión de gases

El proceso se basa en flujos precisos de gases precursores reactivos y, a menudo, peligrosos, como silano, fosfina y diborano. El manejo seguro y el control preciso del flujo másico son requisitos innegociables para la seguridad de las instalaciones y la estequiometría de la película.

Potencial de daño por plasma

Si bien el plasma permite el procesamiento a baja temperatura, el bombardeo de iones de alta energía puede dañar inadvertidamente la superficie de la red de silicio. Los parámetros del proceso deben ajustarse finamente para equilibrar la velocidad de deposición con la integridad de la superficie.

Mantenimiento del equipo

Los sistemas de vacío en línea con fuentes de alimentación de RF son complejos. Requieren programas de mantenimiento rigurosos para evitar la contaminación por partículas, que puede crear cortocircuitos o defectos en las capas de pasivación.

Tomar la decisión correcta para su objetivo

La configuración específica del equipo PECVD depende en gran medida de la arquitectura de la célula que esté fabricando.

- Si su enfoque principal es la fabricación de células PERC estándar: Priorice el equipo optimizado para la deposición de nitruro de silicio (frontal) y óxido de aluminio (posterior) de alto rendimiento.

- Si su enfoque principal son los contactos pasivados avanzados (TOPCon/HJT): Seleccione sistemas con control preciso de gas dopante (fosfina/diborano) capaces de llenar estructuras de nanoporos con silicio amorfo.

- Si su enfoque principal es reducir el presupuesto térmico: Asegúrese de que el sistema PECVD esté calibrado para una alta densidad de plasma para maximizar la calidad de la película a la temperatura del sustrato más baja posible.

PECVD en línea no es solo una herramienta de recubrimiento; es el paso crítico que transforma una oblea de silicio en bruto en un dispositivo de recolección de energía de alta eficiencia.

Tabla resumen:

| Material | Rol de la aplicación | Beneficio clave |

|---|---|---|

| Nitruro de silicio (SiNx) | Recubrimiento frontal | Doble antirreflectante y pasivación de superficie |

| Óxido de aluminio (AlOx) | Posterior (PERC) | Pasivación superior por efecto de campo |

| Silicio amorfo | Contactos avanzados | Dopaje de precisión para estructuras TOPCon/HJT |

| Excitación por plasma | Control del proceso | Deposición a baja temperatura para proteger las obleas |

Mejore la eficiencia de producción de sus células solares

La transición a arquitecturas de células avanzadas como PERC, TOPCon o HJT requiere los más altos estándares en deposición de películas delgadas. KINTEK ofrece soluciones líderes en la industria respaldadas por I+D experta y fabricación de precisión.

Nuestra amplia gama de sistemas de laboratorio e industriales de alta temperatura, que incluyen sistemas Muffle, Tube, Rotary, Vacuum y CVD, son totalmente personalizables para satisfacer sus necesidades únicas de pasivación y procesamiento térmico.

¿Listo para optimizar el rendimiento de su fabricación de energía solar? Contacte a nuestros expertos técnicos hoy mismo para discutir cómo nuestros hornos y soluciones de deposición a medida pueden mejorar el rendimiento de sus materiales.

Guía Visual

Referencias

- Pradeep Padhamnath, Armin G. Aberle. Investigation of Contact Properties and Device Performance for Bifacial Double-Side Textured Silicon Solar Cells With Polysilicon Based Passivating Contacts. DOI: 10.52825/siliconpv.v2i.1295

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD? Desbloquee la deposición de película delgada a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuál es una aplicación común de la deposición química de vapor asistida por plasma (PECVD)? Esencial para semiconductores, células solares y más

- ¿Cuáles son los parámetros clave del proceso PECVD?Optimice la deposición de capas finas para su laboratorio

- ¿Cuál es la ventaja clave del PECVD que opera a temperaturas más bajas? Permite el recubrimiento de materiales sensibles al calor

- ¿Cuáles son las ventajas de la deposición química de vapor asistida por plasma (PECVD) en comparación con otros métodos de deposición? Desbloqueando la deposición de películas de alta calidad a baja temperatura

- ¿En qué campos se utiliza comúnmente el PECVD? Tecnología esencial de película delgada para electrónica, óptica y más

- ¿Cuáles son los rangos de temperatura para los procesos PECVD y LPCVD? Optimice su selección de CVD para obtener mejores resultados